Dzięki uniwersalności technologii ultradźwiękowej zakłady nieposiadające zaawansowanego programu wibrodiagnostyki mogą rozpocząć badanie nie tylko stanu łożysk, ale również wielu innych zjawisk przy okazji wdrożenia jednego narzędzia pomiarowego. Jeżeli analiza wibracyjna prowadzona jest przez zewnętrzną firmę co miesiąc lub kwartalnie, ultradźwięki mogą przyjść z pomocą, aby łatwo wskazywać łożyska wymagające głębszej analizy. Pozwoli to na zmniejszenie kosztów związanych z cyklicznymi pomiarami i zmniejszy ryzyko potencjalnych awarii na zakładzie.

Innym scenariuszem, w którym technologie się uzupełniają, jest diagnostyka łożysk tocznych o niskiej prędkości obrotowej. Diagnostyka łożysk o niskiej prędkości obrotowej jest bardzo prosta i szybka. Zaawansowane urządzenia do diagnostyki ultradźwiękowej posiadają funkcję zmiany częstotliwości, co pozwala na inspekcję maszyn o najniższych prędkościach (nawet poniżej 25 obr./min). W takim wypadku nie generują one podczas normalnej pracy prawie żadnego sygnału ultradźwiękowego.

W tym wypadku bardzo ważna jest analiza nagranego dźwięku. Analiza przebiegu czasowego przy wysokiej czułości pozwoli na wykrycie defektów w łożysku – uszkodzenia będą się objawiały deformacją przebiegu, a także słyszalnymi efektami, takimi jak „trzaski” czy „skrobanie”.

Przykład wykorzystania ultradźwięków do identyfikacji uszkodzenia łożyska wolnoobrotowego

Inspekcja została przeprowadzona w zakładzie produkcyjnym z nowo uruchomionym piecem bębnowym o długości około 20 m i szerokości około 5 m. Piec obracany był przez 4 duże silniki, a każdy z nich posiadał dwa duże zestawy łożyskowe. Silniki obracają piec z prędkością pomiędzy 7 a 10 obr./min. Jest to klasyczny przykład łożysk o najniższej prędkości, których diagnostyka jest dużym wyzwaniem.

Podczas inspekcji detektorem ultradźwiękowym prawie wszystkie łożyska posiadały gładki, jednorodny szum i odczyt 0 dB. Z wyjątkiem jednego, które dawało odczyt 2 dB i posiadało inny dźwięk – pojawiały się powtarzalne uderzenia. Było to wskazaniem, że z łożyskiem może dziać się coś złego.

Po badaniu ultradźwiękowym zlecono pobranie i analizę próbki smaru, która pokazała obecność cząstek metalu. Potwierdziło to wcześniej wykryte uszkodzenie łożyska.

Kolejnym krokiem było zaplanowanie postoju, aby wymienić łożysko, które było w bardzo złym stanie (jak na załączonych ilustracjach poniżej). Część zewnętrznej bieżni wypadła po otwarciu łożyska, a jeden z elementów tocznych obrócił się o 90°, natomiast koszyk uległ całkowitemu zniszczeniu.

Metoda pomiarowa dla łożysk wolnoobrotowych

Technologia ultradźwiękowa jest prostą i szybką metodą diagnozowania stanu łożysk wolnoobrotowych, pozwalającą pracownikom utrzymania ruchu zapobiegać ich awariom nawet przy bardzo niskiej prędkości obrotowej.

Podczas badania łożysk o wyższej prędkości obrotowej inspekcja ultradźwiękowa opiera się o porównywanie zmian wartości mierzonych dB w kolejnych interwałach pomiarowych, zaś poziomy alarmów informują o konieczności smarowania lub o uszkodzeniu danego łożyska. Jednak w przypadku łożysk wolnoobrotowych porównywanie decybeli i ustalanie alarmów mogą nie wystarczyć – w wielu przypadkach wzrost w dB nie będzie na tyle znaczący, aby zaalarmować o obecności problemu. Bardzo ważne jest, aby słuchać jakości dźwięku i badać przebiegi. Potrzebne jest do tego urządzenie pomiarowe posiadające funkcję nagrywania dźwięku, takie jak Ultraprobe 15000, oraz oprogramowanie do analizy, jak np. Spectralyzer od UE Systems. Po nagraniu dźwięku można go łatwo przeanalizować i stworzyć raport z przebiegiem czasowym.

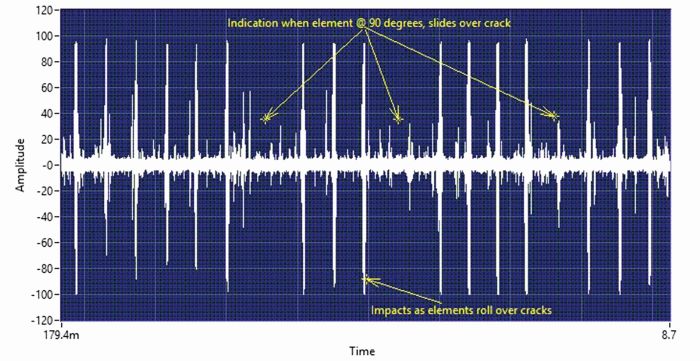

Analiza przebiegu czasowego łożyska silnika napędzającego piec bębnowy bardzo wyraźnie pokazuje, kiedy obrócony element toczny uderza w pęknięcie. Dzięki temu udało się wykryć obecność problemu, zanim jeszcze można było go usłyszeć „nieuzbrojonym” uchem.

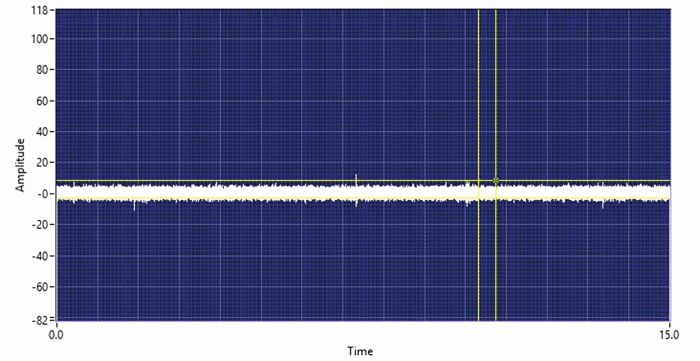

Przebieg czasowy „dobrego” łożyska pokazuje bardzo równy i gładki dźwięk, bez żadnych większych zmian w amplitudzie (patrz rys. poniżej).

Wykrycie tego problemu pozwoliło firmie zaoszczędzić znaczą sumę pieniędzy – do wymiany łożyska konieczne było zorganizowanie ciężkiego sprzętu w celu podniesienia pieca i samego łożyska. Wymiana zajęła około 6 godzin. Dzięki zdobytej wiedzy na temat uszkodzenia wymiana odbyła się podczas planowanego postoju, zapobiegając wymuszonej przerwie w produkcji i umożliwiając przygotowanie się do koniecznych prac.

Jurek Halkiewicz