Najistotniejsze korzyści płynące z zaawansowanego planowania wynikają z koordynacji działań w dążeniu do osiągnięcia wspólnego celu: zapewnienia doskonałej obsługi klienta przy minimalnych kosztach i optymalnego wykorzystania dostępnych zasobów. Aby ten cel osiągnąć, kluczowe jest opracowanie elastycznego i responsywnego łańcucha dostaw, który zapewnia wysoką skuteczność.

W produkcji istnieje bezpośredni związek między elastycznością a kosztami. Mówiąc w inny sposób, istnieje bezpośredni związek między brakiem elastyczności a wydajnością. Koncepcja Lean Manufacturingu nauczyła nas, że zmiana jest wrogiem wydajnej produkcji. Lean Manufacturing koncentruje się na ścisłych procedurach (znormalizowana praca), przeprowadzanych niezawodnie, eliminując zmiany, które powodują marnotrawstwo. Koncepcja ta sprawdza się bardzo dobrze, gdy popyt jest przewidywalny i stosunkowo stały, ale jej skuteczność zmienia się od razu po zmianie popytu, gdy rozmiary partii produkcyjnych kurczą się wraz z rozpowszechnianiem produktu lub gdy cokolwiek w łańcuchu nie utrzymuje jego synchronizacji. Tu z pomocą przychodzą rozwiązania APS, które mocno wspierają skuteczne praktyki Lean Manufacturingu.

Zaawansowane planowanie z oprogramowaniem APS

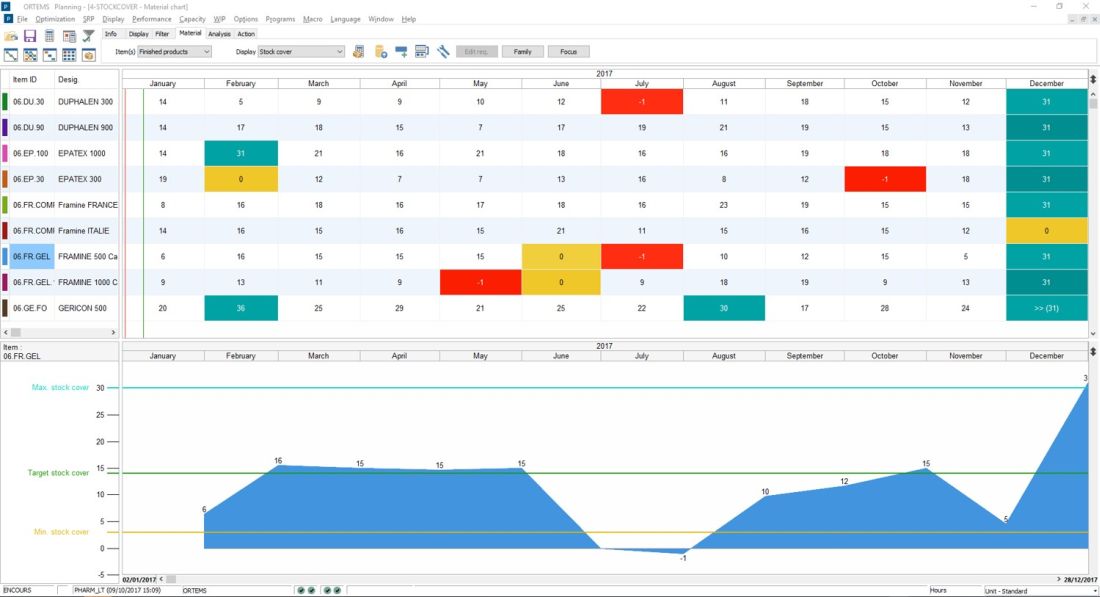

Oprogramowanie do zaawansowanego planowania i harmonogramowania APS (Advanced Planning & Scheduling) zmienia paradygmat poprzez jednoczesne planowanie zdolności produkcyjnych oraz wykorzystania materiałów, przy uwzględnieniu ograniczonych i skończonych zasobów produkcyjnych (finite capacity scheduling) oraz ograniczeń w systemie produkcyjnym (constrained-based scheduling). Korzystając z optymalizacji, program APS wypróbuje różne scenariusze, bilansując obciążenie pracą na każdym stanowisku z wymaganą produkcją potrzebną do dotrzymania terminów realizacji. Zastosowanie optymalizacji w procesie planowania umożliwia systemowi rozważenie kompromisów w opracowywaniu najlepszej kolejki zleceń i harmonogramów pracy, zakupów, wykorzystania dostępnych zasobów, kosztów i poziomów zapasów. Podobnie główny harmonogram produkcji (MPS), planowanie sprzedaży i operacji (S&OP), zarządzanie popytem oraz inne elementy APS wykorzystują optymalizację w celu opracowania planu, który równoważy wymagania i ograniczenia wielu aspektów produkcji.

DELMIA Ortems

Nowoczesne zarządzanie łańcuchem dostaw jest w dużym stopniu uzależnione od komunikacji i koordynacji między partnerami łańcucha dostaw, ponieważ współpracują oni w celu zarządzania coraz bardziej złożonymi i dynamicznymi sieciami dostaw. System DELMIA Ortems, będący częścią rozwiązania DELMIA Planning & Optimization firmy Dassault Systèmes, został zbudowany wokół platformy współpracy, która pomaga zjednoczyć wewnętrzne i zewnętrzne zasoby (ludzkie) w celu koordynowania działań oraz informowania się nawzajem o ich statusie i planach. Jest to przykład na to, w jaki sposób DELMIA Ortems pomaga zachować i utrwalić wartość, którą planiści i menadżerowie wnoszą do organizacji.

W oparciu o moc symulacji i wykorzystanie scenariuszy „co, jeśli”, DELMIA Ortems pozwala znaleźć najkorzystniejszą strategię w planowaniu i harmonogramowaniu produkcji. W efekcie firmy korzystające z tego zaawansowanego podejścia do planowania były w stanie znacznie skrócić czas realizacji w wyniku lepszego przepływu pracy, krótszego czasu oczekiwania (i mniejszych zapasów produkcji w toku) w kolejkach w ośrodkach pracy, znacznie krótszego czasu konfiguracji i bezczynności sprzętu, a także elastyczności wynikającej z krótkich okresów cyklu oraz solidnego uchwycenia statusu sklepu w czasie rzeczywistym.

Ireneusz Borowski

Country Manager Poland

Dassault Systèmes