Przemysł 4.0 radykalnie zmienia sposób wytwarzania produktów i oferowania usług. Nowe technologie umożliwiające symulacje produktów i tworzenie cyfrowych bliźniaków, a także druk 3D niosą szansę niewyobrażalnej dotąd optymalizacji. Inteligentne systemy umożliwiają coraz bardziej precyzyjne wykorzystanie zasobów, takich jak materiały, moce produkcyjne i zespoły pracowników, zgodnie z rzeczywistymi potrzebami.

Wraz z rozwojem technologicznym oraz ewolucją systemów do zarządzania operacjami produkcyjnymi, wkroczyliśmy także w nową erę systemów planowania. Nowe systemy klasy APS (Advanced Planning & Scheduling), czyli oprogramowanie wykorzystujące zaawansowane analizy oraz kompleksowe i „inteligentne” mechanizmy symulacji i optymalizacji, skutecznie pomagają w opracowaniu i monitorowaniu realistycznych planów. W ten sposób można uniknąć błędów w planowaniu skutkujących choćby nadprodukcją - wzrasta natomiast wydajność i oszczędność zasobów.

Zmiana paradygmatu

Planowanie zasobów produkcyjnych (MRP, MRPII) i jego następcy, w tym planowanie zasobów przedsiębiorstwa (ERP), standardowo stanowią podstawę zarządzania informacjami dla prawie wszystkich producentów na całym świecie. Podejście MRP/ERP ma poważne ograniczenia, ponieważ opiera się na stałych założeniach i parametrach, a nie na informacjach uzyskiwanych w czasie rzeczywistym. Co więcej, systemy ERP tradycyjnie budują swoją funkcję planowania od ogółu do szczegółu, posługując się kalkulacją MRP bazującą na prostej analizie dostępności materiałów. Metoda MRP koncentruje się na ilości materiałów i terminach ich dostaw oraz zakłada, że zdolność produkcyjna jest nieskończona (Infinite Capacity).

Oprogramowanie do zaawansowanego planowania i harmonogramowania (APS) zmienia ów paradygmat poprzez jednoczesne planowanie zdolności produkcyjnych oraz wykorzystania materiałów, przy uwzględnieniu ograniczonych i skończonych zasobów produkcyjnych (finite capacity scheduling) oraz ograniczeń w systemie produkcyjnym (constrained-based scheduling). Innymi słowy, materiały i zdolność produkcyjna są traktowane jednakowo przy opracowywaniu realistycznego i wykonalnego planu w jednej iteracji.

Korzystając z optymalizacji, program APS wypróbuje różne scenariusze, bilansując obciążenie pracą na każdym stanowisku z wymaganą produkcją potrzebną do dotrzymania terminów realizacji. Zastosowanie optymalizacji w procesie planowania umożliwia systemowi rozważenie kompromisów w opracowywaniu najlepszej kolejki zleceń i harmonogramów pracy, zakupów, wykorzystania dostępnych zasobów, kosztów i poziomów zapasów. Podobnie, główny harmonogram produkcji (MPS), planowanie sprzedaży i operacji (S&OP), zarządzanie popytem i inne elementy APS wykorzystują optymalizację w celu opracowania planu, który równoważy wymagania i ograniczenia wielu aspektów produkcji.

Symulacje „co jeśli”?

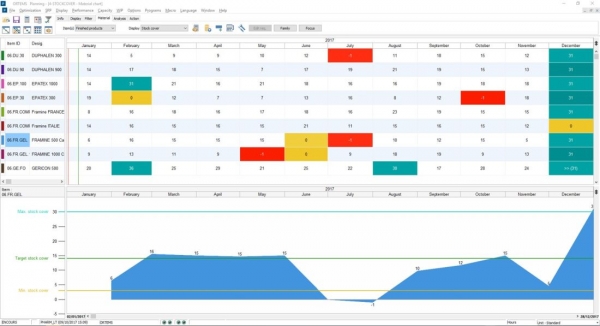

System DELMIA Ortems, który jest częścią rozwiązania DELMIA Planning&Optimization firmy Dassault Systèmes, został zbudowany wokół platformy współpracy, która pomaga zjednoczyć wewnętrzne i zewnętrzne zasoby w celu koordynowania działań i informowania się nawzajem o ich statusie i planach.

Rzeczywiste symulacje w systemie DELMIA Ortems są przeprowadzane przy użyciu scenariuszy ‘co jeśli’. Symulacje te służą do modelowania przedsiębiorstwa i łańcucha dostaw: w miarę otrzymywania nowych informacji (z systemów MOM/MES, z IIoT oraz z tradycyjnych form gromadzenia i raportowania danych), systemy optymalizacji natychmiast porównują nowe dane z oczekiwaniami. Po wykryciu odchylenia błyskawicznie powiadamiana jest osoba odpowiedzialna, aby można było podjąć natychmiastowe działania w celu naprawienia sytuacji. Ponadto, użytkownik może zdecydować się na zmianę kryteriów symulacji lub skorzystania z gotowych modeli w celu uzyskania alternatywnego wynikuz uwzględnieniem innych niż standardowo zamodelowane priorytety.

Jak to wygląda w praktyce?

Oto przykład sytuacji, z którą na co dzień mierzy się wiele firm: wyobraźmy sobie, że nasze zamówienie wyrusza o czasie, ale zostaje zatrzymane na pierwszym stanowisku pracy przez problem z narzędziami. W związku z tym dotrze z opóźnieniem na drugie stanowisko pracy. Ponieważ wbudowany czas oczekiwania został w znacznym stopniu wyeliminowany w harmonogramie (w ramach najlepszych praktyk skracania łącznego czasu realizacji produkcji), prawdopodobnie drugie stanowisko pracy będzie gotowe przed nadejściem zamówienia. Czy najlepiej byłoby wprowadzić inną konfigurację potrzebną przed faktycznym nadejściem zamówienia, czy też należy zaplanować inne zadanie przed tym, które zostało opóźnione? Jak te dwie alternatywy wpłynęłyby na zdolność dotrzymania terminów realizacji danych dwóch zamówień? Jaki byłby wpływ tej zmiany na wszystkie inne zadania aktualnie realizowane w zakładzie, wykorzystanie wszystkich ośrodków pracy, koszty pracy z uwzględnieniem zmian konfiguracji, które mogą być wymagane w przypadku zmiany sekwencji działań?

Oprogramowanie APS do zaawansowanego planowania i harmonogramowania DELMIA Ortems, w oparciu o symulację, może wypróbować te opcje i wiele setek innych, porównać wyniki i znaleźć optymalne rozwiązanie – w ciągu kilku sekund, natychmiast po powiadomieniu planisty o opóźnieniu. Zapewnia również realistyczne, osiągalne szacunki ukończenia, dzięki czemu zawsze od razu znany jest status każdej pracy. Co ważne, pozwala także obniżyć wykorzystanie surowców i zapasów produkcji w toku, zwiększyć przepustowość i wykorzystanie zasobów, a także zaoszczędzić czas.

Ireneusz Borowski, Country Manager na Polskę, Dassault Systèmes

PRZECZYTAJ RÓWNIEŻ DRUGĄ CZĘŚĆ AKADEMII ORTEMS