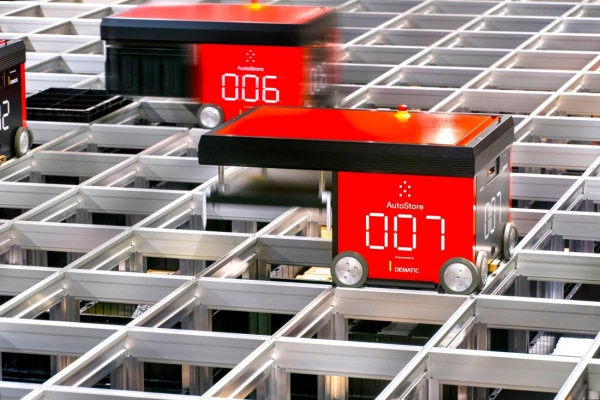

Firma Dematic zainstalowała system AutoStore z ponad 45 000 pojemnikami w zakładzie Siemens System Engineering w Chemnitz w Niemczech (Siemens WKC). Zlecenia są przetwarzane przez 34 roboty mobilne. (Zdjęcie: Dematic/Gerd Knehr)

Kompaktowe rozwiązanie, do kompletacji elementów, firmy Dematic optymalizuje wykorzystanie przestrzeni magazynowej, automatyzując kompletację i przepływ materiałów do produkcji. Bazuje na systemie AutoStore z ponad 45 000 pojemnikami do przechowywania części. Oprócz oszczędności czasu i kosztów, rozwiązanie Dematic zapewnia firmie Siemens większą pojemność, większą gęstość przechowywania i zmniejszony wskaźnik błędów podczas montażu komponentów.

– Wcześniej nasz magazyn korzystał z ręcznego modułowego systemu składowania na regałach. Obecnie cały przepływ materiałów jest zautomatyzowany, aby zawsze zapewnić optymalne dostawy produkcyjne, które elastycznie dopasowują się do procesów produkcyjnych w firmie Siemens – powiedział Carsten Sambo, szef Inbound-Logistics, Siemens WKC.

Firma Dematic została przedstawiona firmie Siemens przez innego członka KION Group, firmę STILL (długoletni partner konsultingowy firmy Siemens). Firma STILL dostarczyła system regałów na około 12 000 miejsc oraz 2100 metrów kwadratowych powierzchni platformy w ramach ogólnej koncepcji logistycznej do tego magazynu. Dematic współpracował z zakładem Siemens WKC w celu opracowania rozwiązania do kompletacji elementów.

– Firma Siemens od lat ufa KION Group ze względu na jej zaangażowanie w doskonalenie wszystkich projektów – powiedział Rainer Buchmann, starszy wiceprezes i dyrektor zarządzający Dematic Central Europe. – Ten projekt pokazał doskonałą współpracę między firmami Siemens, Dematic i STILL, a wyniki dowodzą, że wspólna praca umożliwia osiągnięcie nadzwyczajnych wyników – więcej przetworzonych zamówień, krótsze czasy i mniej błędów. Prawdziwa wygrana dla wszystkich.

System AutoStore zawiera ponad 45 000 pojemników z różnymi przegródkami, dzięki czemu w jednym pojemniku można przechowywać kilka unikalnych typów części. Zamówienia są zbierane przez 34 roboty mobilne, które jeżdżą w górnej części systemu i sięgają w głąb konstrukcji, aby uzyskać dostęp do kontenerów z żądanymi częściami. Roboty transportują następnie pojemniki do jednego z pięciu stanowisk kompletacji, gdzie części są łączone w pakiety do dalszego przetwarzania w produkcji. (Wcześniej personel musiał pokonywać duże odległości, aby wybrać poszczególne przedmioty.) Przenośnik dostarcza pakiety części do obszaru produkcyjnego.

Aby zaopatrzyć system AutoStore w części, paczki są rozładowywane bezpośrednio z samochodów dostawczych na połączone przenośniki taśmowe i transportowane windami na stanowiska robocze w strefie przyjmowania towarów, gdzie są ładowane do kontenerów AutoStore. Kolejne przenośniki transportują następnie pojemniki do komórek transferowych, gdzie są one ładowane do systemu AutoStore. Połączona technologia przenośników automatyzuje cały przepływ materiałów.

Firma Siemens zintegrowała nowy system magazynowy ze swoją strukturą IT za pomocą ASIS (AutoStore Integration Service), wewnętrznego rozwiązania programowego opracowanego i obsługiwanego przez firmę Siemens Bad Neustadt. Uzupełnia ono system SAP i kontroluje procesy między AutoStore, technologią przenośników i pracownikami.