Eksperci z Międzynarodowej Federacji Robotyki podają, że w latach 2015-2020 światowa populacja robotów każdego roku średnio powiększała się o około 13%. W rezultacie, tych maszyn jest już mniej więcej tyle, ile mieszkańców stosunkowo niewielkiego państwa, np. Albanii. Tempo nowych instalacji jest imponujące. Tzw. gęstość robotyzacji, czyli liczba robotów na 10 tys. pracowników, jest w skali całego globu niemal dwa razy większa niż w 2015 roku i wynosi obecnie 126 sztuk.

Ilość idzie w parze z jakością. Ostatnie kilkanaście miesięcy to czas wzmacniania się w robotyce takich trendów jak sztuczna inteligencja, IoT i szybkie projektowanie. Jednocześnie na horyzoncie pojawiły się nowe wyzwania: zakłócenia w łańcuchach dostaw, niedobory siły roboczej i ryzyko powrotu pandemii lub eskalacja jej efektów. To wszystko przyczyniło się do wzrostu zapotrzebowania na roboty przemysłowe.

– By pozostać konkurencyjnym w popandemicznym świecie biznes musi przyspieszyć działania związane z cyfryzacją. Zmienić się musi zarówno front, jak i zaplecze prowadzonej działalności – uważa Beata Syczewska, dyrektor Dywizji Robotyki ABB w Polsce i dodaje – Jednym z kluczowych trendów, który zabezpieczy nas na wypadek powrotu pandemii, pomoże pokonać braki kadrowe, jak i wzmocnić łańcuchy logistyczne jest automatyzacja. Wykorzystanie samouczących się systemów i robotów stanie się wkrótce czymś oczywistym, jak posiadanie własnej strony internetowej i będzie wykraczać daleko poza sektor produkcji. Do robotycznej rewolucji przekonali się już przedstawiciele e-commerce i branży medycznej, a to dopiero początek.

ABB ogłosiła kluczowe trendy, które będą kształtowały popyt na roboty w postpandemicznym 2022 roku. Raport powstał na podstawie badań fokusowych z klientami, analizie dostępnych badań i danych zewnętrznych oraz globalnej ankiety przeprowadzonej wśród menedżerów z 250 firm reprezentujących różne branże.

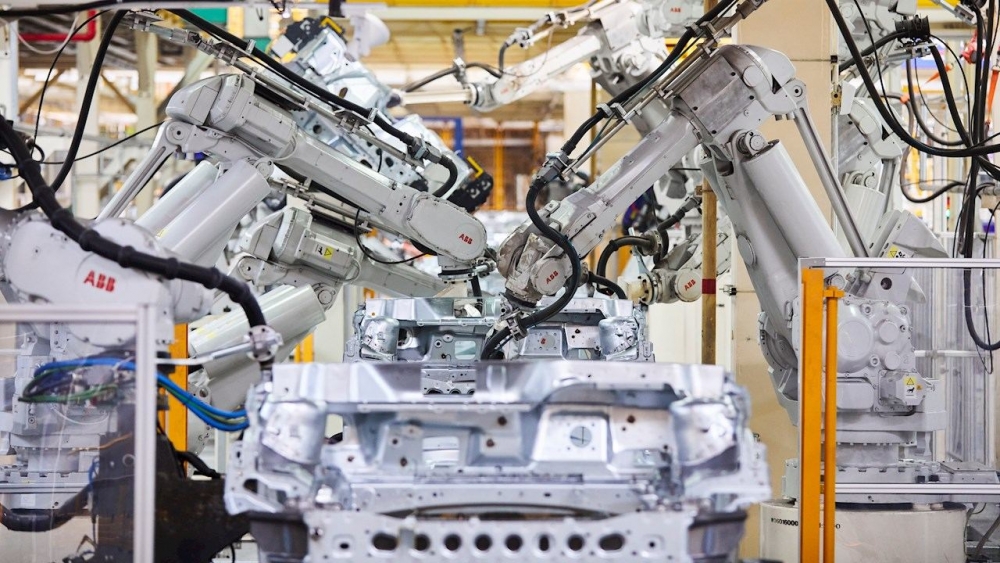

Trend 1 - Rewolucja EV przynosi ogromne zmiany w produkcji samochodów

Wiele krajów zapowiedziało wdrożenie w życie strategii ograniczających dalszą ekspansję aut wyposażonych w silniki spalinowe. W tym samym czasie lwia część producentów samochodów oświadczyła, że wkrótce w ich ofercie dostępne będą wyłącznie elektryki. Jednak produkcja aut z silnikiem elektrycznym znacznie odbiega od schematu tworzenia tradycyjnych aut. Firmy muszą poradzić sobie z przejściem na nową technologię, jednocześnie wciąż produkując pojazdy z silnikami spalinowymi. Problemem jest nie tylko nowa linia produkcyjna, ale i odmienne łańcuchy logistyczne.

Jednocześnie producenci muszą działać w ramach zmieniających się na korzyść pojazdów elektrycznych regulacji. Zakłady produkcyjne będą więc musiały osiągnąć dwa cele: po pierwsze, być szybsze, a po drugie – bardziej elastyczne. To sprawi, że zarówno nowi jak i dotychczasowi gracze ze świata moto, będą odchodzić od tradycyjnej linii wytwórczej na rzecz modułowej, elastycznej produkcji.

Jakub Stec, dyrektor sprzedaży Robotyki ABB w Polsce, tłumaczy – W przypadku pojazdów elektrycznych nie chodzi tylko o zmianę układu napędowego, ale o szerszą transformację w kierunku samochodu połączonego. Aktualnie liczba czujników w tradycyjnych pojazdach wynosi średnio 100, w samochodach nowej generacji jest ich ponad dwukrotnie więcej. A przed nami jeszcze autonomiczna rewolucja. Spodziewamy się więc prawdziwego boomu na czujniki, co jest w konflikcie z obecnym kryzysem półprzewodników. Problemy z wydajnością produkcji występują już dziś i będą występować w przewidywalnej przyszłości, jeżeli firmy nie postawią na automatyzację, która pozwala efektywniej zarządzać pracą hali produkcyjnej, jak i łańcuchami logistycznymi.

Firma Jaguar Land Rover wskazała ostatnio na niedobory układów scalonych jako przyczynę straty w wysokości 9 mln funtów w ostatnich trzech miesiącach 2021 roku. Zachowanie elastyczności w projektowaniu, wybór produkcji i sprawność w pracy z różnymi zestawami komponentów będą miały kluczowe znaczenie dla przemysłu motoryzacyjnego w ciągu najbliższych 24 miesięcy.

Kolejną istotną zmianą, o jakiej wspominają eksperci z ABB, będzie usytuowanie zakładów produkujących akumulatory w pobliżu miejsc montażu samochodów. To pomoże zarówno spełnić wymogi zrównoważonego rozwoju, wynikające z wewnętrznej polityki organizacji, jak i inicjatyw zewnętrznych regulatorów, a jednocześnie pozwoli ograniczyć problemy logistyczne. W większości przypadków będzie to jednak wymagało budowy zupełnie nowych zakładów.

Trend 2 - Boom na e-commerce będzie coraz większy

Po pandemii powoli zbliżamy się do nowej normy, jednak faktem jest, że w ciągu ostatnich 24 miesięcy zmieniły się oczekiwania i nawyki konsumentów. To zmusza biznes do poszukiwania nowych sposobów zaspokajania popytu, rozwijania kolejnych kanałów sprzedaży oraz dostosowywania linii produkcyjnych i procesów dystrybucji tak, by firmy wytwórcze były w stanie personalizować zarówno produkty, jak i dostawy.

Konieczność spełnienia tych wymagań zaowocowała zainstalowaniem tysięcy robotów na całym świecie w miejscach, w których jeszcze pięć lat temu nie były one stosowane, np. w halach, gdzie firmy przechowują swoje zapasy. Według firmy doradczej ABI Research, w latach 2021-2030 globalna liczba robotów mobilnych w magazynach będzie rosła średniorocznie o prawie 40%. Głównie ze względu na połączenie trendów konsumenckich i rosnący niedobór siły roboczej, oczekuje się, że do 2030 r. liczba jednostek, które trafią do hal magazynowych przekroczy poziom 500 000.

– Poprzez połączenie oprogramowania, które szeroko wykorzystuje sztuczną inteligencję, i robotów na zawsze zmieni się praca magazynu. Oprogramowanie będzie analizować zebrane dane, dzięki czemu zyska możliwości predykcyjne i zapewni pewną formę autonomii magazynu, a to przyspieszy%esy biznesowe i ograniczy ryzyko operacyjne. Będzie również miało bezpośredni wpływ na działanie parku maszynowego. W efekcie centrum logistyczne będzie mogło działać szybciej i wydajniej, a także stanie się bardziej elastyczne – kontynuuje Jakub Stec.

Trend 3 - Roboty staną się powszechniejsze, a pracownicy będą potrzebować nowych umiejętności

Przez wiele lat kategoria robotów przemysłowych była ograniczona do dużych, ciężkich maszyn, pracujących w izolacji, często bezpiecznie zamkniętych w klatkach, by zapobiec wypadkom. Obecnie jednak, dzięki postępowi technologicznemu na popularności zyskują mniejsze, bardziej przystępne cenowo i łatwe w użyciu roboty, takie jak coboty (np. ABB YuMi®, GoFa™ i SWIFTI™).

Większa zdolność robotów do pracy bezpośrednio z ludźmi, dzielenia się zadaniami i uczenia się dzięki sztucznej inteligencji, ułatwia firmom wprowadzanie inteligentnej automatyzacji w nowych środowiskach, takich jak budownictwo, laboratoria opieki zdrowotnej, restauracje i handel detaliczny.

– Dzięki takim technologiom, jak sztuczna inteligencja, uczenie maszynowe i IoT, roboty stają się coraz inteligentniejsze, a co za tym idzie – ich możliwości rosną, a one same stają się bardziej samowystarczalne. To przekłada się na większe bezpieczeństwo i bardziej świadome decyzje. Oprogramowanie sprzężone z maszynami analizuje dane zebrane z dziesiątek, jak nie setek czujników, by automatyzować procesy i podnosić efektywność firmy, przy jednoczesnym zmniejszeniu udziału operatora – uważa Beata Syczewska z ABB.

W przyszłości, gdy roboty będą coraz powszechniej stosowane w miejscach pracy, inżynierowie i pracownicy będą musieli się przekwalifikować, a w szkołach, na uczelniach i uniwersytetach pojawi się zapotrzebowanie na więcej szkoleń z zakresu robotyki, które umożliwią zdobycie umiejętności programowania, obsługi i konserwacji robotów.

– Według raportu Światowego Forum Ekonomicznego praca ulega automatyzacji szybciej niż oczekiwano, a do 2025 r. połowa wszystkich zadań będzie wykonywana przez maszyny. I uwaga, to dobra wiadomość – mówi Beata Syczewska. – Postępująca robotyzacja tworzy nową rewolucję przemysłową, w której człowiek nadal będzie odgrywał najważniejszą rolę. Co istotne, dzięki temu możemy liczyć na powstanie 97 milionów nowych miejsc pracy, z których wielu dziś nawet nie potrafimy sobie wyobrazić.

Dekada zmian

Trendy przedstawione przez ekspertów ABB jasno wskazują na to, że digitalizacja przemysłu wrzuca wyższy bieg. Najbliższe 2 – 3 lata będą kluczowe i dla wielu przedsiębiorstw mogą okazać się swoistym egzaminem dojrzałości. Firmy, które chcą pozostać konkurencyjne, będą musiały inwestować w automatyzację. Ci, którzy z tego zrezygnują albo odłożą inwestycje na później, mogą wypaść z gry.

– Chociaż automatyzacja zawsze wiązała się z wyższą wydajnością i jakością, zwiększaniem skali, to zmiany, których jesteśmy obecnie świadkami (największe od wielu pokoleń), oznaczają, że elastyczność i prostota są kluczem do sukcesu – podsumowuje Beata Syczewska – Obecnie elastyczność ma zasadnicze znaczenie, jest to potrzeba strategiczna, niezbędna w całym łańcuchu wartości: od produkcji i logistyki, po punkt konsumpcji. Automatyzacja przy użyciu robotów jest istotnym czynnikiem umożliwiającym taką elastyczność – kwituje.