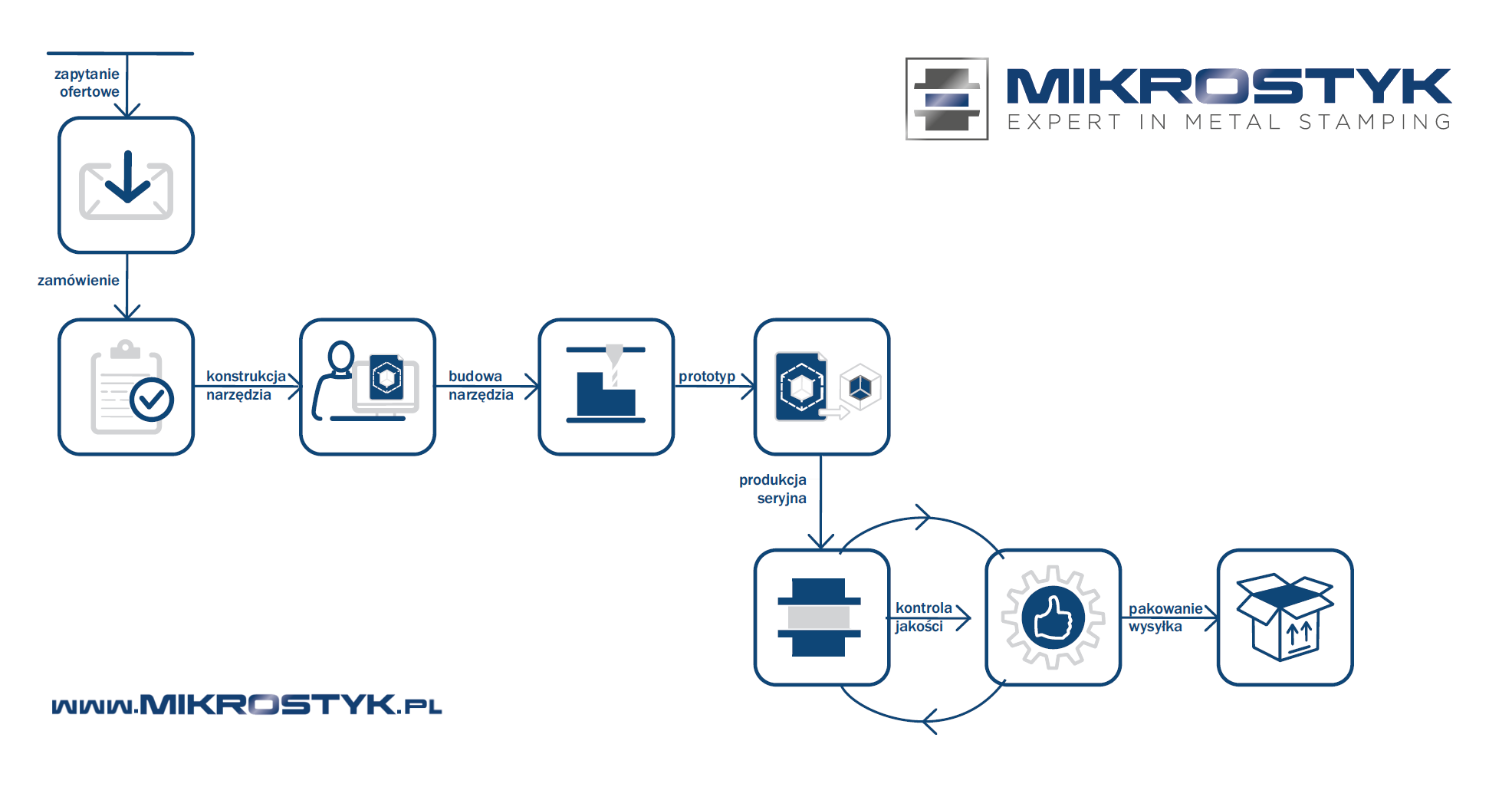

Metal stamping to domena firmy Mikrostyk. Przedsiębiorstwo specjalizuje się w obsłudze firm, którym proponuje kompleksowe rozwiązania. Jak proces tłoczenia wygląda krok po kroku? Pełna procedura przekłada się wprost na osiągnięcie oczekiwanych efektów.

Pierwszy kontakt oraz zapytanie ofertowe

Rysunek techniczny – to podstawa złożenia zapytania ofertowego, które rozpoczyna proces formalny związany z metal stampingiem. Szkic musi uwzględniać wszystkie dane elementu. Kluczowe informacje to ostateczny materiał wykonania, specyfika późniejszej obróbki, a także tolerancie wymiarów. Co szczególnie ważne: sam wymiar – jak pokazuje wieloletnie doświadczenie – nie jest miarą wiarygodną. Wprowadzenie tolerancji i swoistego marginesu pozwala na większą elastyczność i bardziej precyzyjne osiągnięcie wymaganych założeń.

Niemniej istotna jest informacja o ostatecznym przeznaczeniu danego produktu. Konstruktorzy oraz technolodzy biorący udział w procesie tłoczenia mogą dzięki temu zwrócić uwagę na szczegóły. Świadomość tego, gdzie i w jaki sposób montowany będzie dany element pozwala na zasugerowanie ewentualnych poprawek i inne sugestie.

Mikrostyk to nie tylko sam proces produkcyjny, ale również pełne doradztwo – im szersza wiedza o poszczególnych elementach i ich zastosowaniu, tym lepsze możliwości profesjonalnych konsultacji. Pokazują to m.in. przykłady z przeszłości – wiedza o tym, że konkretny produkt będzie stanowił np. fragment zewnętrznej obudowy powoduje, że jego płaszczyzna musi być szczególnie zweryfikowana pod kątem ewentualnych minimalnych rys poprodukcyjnych.

Po analizie potrzeb czas na przygotowanie kalkulacji. Tu ważna jest nie tylko konkurencyjna cena. Coraz istotniejszą kwestią jest tzw. lead time, czyli czas wdrożenia danego projektu. Ogromne znaczenie ma również jakość wykonanych usług. Wszystkie te elementy składają się na ostateczną propozycję dla Klienta, która – co oczywiste – podlega negocjacjom. Wszelkie szczegóły zawsze dostosowywane są do konkretnych potrzeb i możliwości odbiorców. Proces ten finalizowany jest złożeniem Zamówienia.

Konstrukcja ustalonego narzędzia

Koniec pierwszego etapu dokumentacji to zielone światło dla pracy konstruktorów narzędzi. Dochodzi do skonstruowania narzędzia, które po umieszczeniu w prasie i podaniu taśmy metalowej będzie wykrawać pożądany element. Na tym etapie jeszcze raz ważne jest podkreślenie tego, jak istotna jest wiedza konstruktora o zastosowaniu danego elementu. Przeznaczenie, funkcja, design – wszystko to ma znaczenie dla końcowej oceny produktu. Narzędzie trzeba skonstruować również tak, by można je było łatwo modyfikować, jeśli w przyszłości będzie taka potrzeba.

Cały proces – pod względem zamówienia surowców i logistyki – spoczywa oczywiście na Mikrostyk. Dział zaopatrzenia zapewnia odpowiednie materiały; ich specyfikacja jest w pełni konsultowana z Klientem. Zwykle zdaje się on na wiedzę i doświadczenie dostawcy; zdarzały się jednak realizacje, podczas których Klient przedstawiał konkretne wymagania związane z narzędziami – stemplami, matrycami, rodzajami blach. Takie rozwiązania są oczywiście w pełni możliwe – niezależnie od wybranej opcji, dział zakupowy poszukuje najlepszego rozwiązania do produkcji danego elementu detalicznego.

Budowa narzędzia do metal stampingu

Mikrostyk dysponuje własnym Wydziałem Narzędziowni, gdzie przebiega budowa narzędzi na każdym etapie. Wieloletnie doświadczenie zebrane przy setkach wykonywanych realizacji powodują, że firma zapewnia kompleksową obsługę: zamówienie materiałów od dostawców, wykrawanie płyt, stempli, matryc i tulejek po nadzór. Podwykonawcy angażowani są wyłącznie do hartowania części narzędzi. Po ich powrocie dochodzi do obróbki ręcznej poszczególnych elementów: szlifowania, ewentualnych poprawek oraz ostatecznego montażu narzędzia.

Próby narzędzia oraz produkcja prototypów

Ważnym testem jakości narzędzia jest jego pierwsza próba, która daje możliwość weryfikacji i wprowadzenia ewentualnych zmian. To element, który ma wpływ na rozpoczęcie produkcji i jakość końcowego produktu – tworzone w ten sposób prototypy detali metalowych są przekazywane Klientowi do oceny. Po kolejnych sugestiach i porównaniach można wprowadzić niezbędne zmiany.

Dopiero po wspomnianej próbie dochodzi do zatwierdzenia projektu –istotne jest, by detaliczny produkt był stuprocentowo zgodny z rysunkiem, a tolerancje wymiaru w pełni zachowane. Niemniej jednak – jeśli produkt jest funkcjonalny pomimo niezachowania wymiarów z rysunku technicznego – dochodzi na tym etapie do ewentualnej zmiany dokumentacji przez Klienta.

Produkcja seryjna elementów metalowych

Koniec ustaleń i weryfikacja próby poprzedzają start produkcji seryjnej. W pierwszym etapie wykonywana jest instrukcja pracy operatora i ustawiacza. Narzędzie zostaje włożone w prasę – gdy detal doprowadzony jest do pełnej zgodności z projektem, rozpoczyna się w pełni kontrolowany proces produkcyjny.

Obejmuje to nie tylko wykrój oraz pakowanie; możliwe są bardziej złożone operacje – to m.in. krępowanie, gwintowanie, zaciskanie tulejek, montaż, obróbka galwaniczna, odtłuszczanie, niklowanie czy cynkowanie.

Kontrola jakości

To jeden z kluczowych elementów produkcji. Dział kontroli opiera się zarówno na pracy ludzi jak i maszyn. W ten sposób możliwa jest weryfikacja poprawności wykrawania, nacisków czy oznaczeń. Dla każdego produktu detalicznego powstaje jig / urządzenie poka yoke, na którym można sprawdzić elementy pod kątem wymiarów, kształtów czy ulokowania otworów. Ta mechaniczna weryfikacja pozwala uniknąć jakichkolwiek błędów, które mogłyby wynikać ze słabości czynnika ludzkiego.

Sprawdzian wyprodukowanych elementów odbywa się jeszcze raz – już przy okazji pakowania przesyłki dla Klienta. Odbywa się to tuż przed umieszczeniem wyrobów w kartonach, na paletach. Dochodzi wtedy do stuprocentowej kontroli wszystkich elementów pod kątem zgodności z zamówieniem oraz wizualnego odbioru.

Dbałość o szczegóły oraz kompleksowość świadczonej obsługi powoduje, że od lat z satysfakcją możemy oferować usługi coraz większemu gronu naszych Klientów.

źródło: Mikrostyk