Jednym z największych wyzwań automatyzacji procesów produkcyjnych stanowi bezpieczeństwo. Cała produkcja musi się odbywać w środowisku w pełni bezpiecznym przede wszystkim dla ludzi jak również dla urządzeń, narzędzi, peryferii, które odpowiadają za stabilność i ciągłość procesu produkcyjnego- mówi Bartłomiej Anusiak, prezes firmy Mikrostyk S.A.

Z punktu widzenia bezpieczeństwa operatorów problematyka jest bezsporna, nie ma miejsca na żaden kompromis w chwili kiedy pojawia się możliwość wystąpienia jakiegokolwiek uszczerbku na zdrowiu pracownika. Problem ten rysuje się bardzo podobnie w kwestii urządzeń produkcyjnych. Automatyzacja procesów, zwiększanie efektywności, przyśpieszanie linii produkcyjnych zwiększa znacząco ryzyko awarii. W przypadku obróbki plastycznej w każdej chwili może dojść do małej awarii, która ze względu na specyfikę jaką jest obróbka metalu może okazać się opłakana w skutkach dla całej linii produkcyjnej.

Wyobraźmy sobie, że w skutek drobnego uszczerbku narzędzia w trakcie procesu produkcyjnego, co niestety stanowi nieodzowne ryzyko wytwórcze, na ciąg linii produkcyjnej dostaje się pozostałość obłupanej stali. W pierwszej chwili będziemy mieli do czynienia z bardzo małą awarią, której konsekwencją może być wstrzymanie procesu produkcyjnego na maksymalnie kilka godzin a koszty liczone będą w setkach złotych. Tylko, że proces produkcyjny postępuje z prędkością kilkudziesięciu do nawet kilkuset uderzeń prasy na minutę. Jeżeli zatem nie dojdzie do natychmiastowego zatrzymania procesu, niepożądany element może dokonać katastroficznych zniszczeń narzędzia, prasy, peryferii. Niepożądany element przemieszczając się w wzdłuż linii produkcyjnej generuje przy każdym uderzeniu prasy kolejne spustoszenie. Taka awaria może doprowadzić do tygodniowych przerw w dostawach, brzemiennych w skutkach napraw, potencjalnych awarii urządzeń produkcyjnych a w konsekwencji perturbacji całej supply chain, która finalnie może mieć swój finał w sądach, karach finansowych i kosztach czy też nawet konieczności wymiennych inwestycji.

Jak zatem w takich warunkach zwiększać efektywności przy zachowaniu bezpieczeństwa?

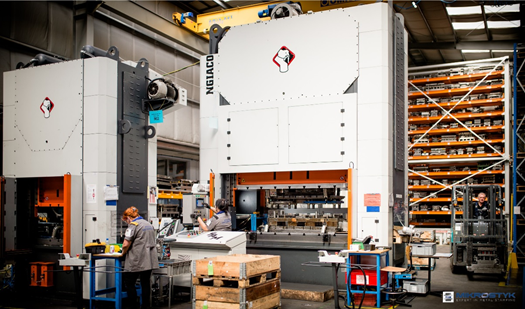

Mikrostyk wraz z partnerem z branży automatyki i elektroniki przemysłowej opracowali inteligentny system wykrywania niepożądanych obiektów w obszarze narzędzia produkcyjnego. Nowy system prewencji stanowił nie lada wyzwanie technologiczne polegające na wykryciu zmiany parametru przenoszenia narzędzia o wymiar porównywalny do grubości kartki papieru i w konsekwencji wykrytej rozbieżności natychmiast zatrzymać proces produkcyjny. Dzięki temu ulegnie istotne zwiększenie bezpieczeństwa narzędzi tłoczników, które na chwilę obecną pozostają narażone na szereg uszkodzeń związanych z mikro przesunięciami oraz fizycznym kontaktem z materiałem pozostającym po obróbce mechanicznej oraz zwiększenie bezpieczeństwa całej linii produkcyjnej. Obecnie prototyp systemu został zainstalowany na jednej prasie, a dwa narzędzia produkcyjne wyposażono w zespół czujników. Jeżeli wdrożenie zakończy się pozytywnie, planowane jest w 2019 roku dodatkowo wyposażyć 5 pras w system do monitoringu narzędzi oraz uzbroić grupę narzędzi kluczowych dla nas i dla naszych klientów.