Bywa różnie

Zasady Lean i Kaizen dla szefów niektórych polskich firm brzmią wprawdzie ciągle dość abstrakcyjnie, coraz większa grupa z nich zaczyna jednak stosować je w praktyce. Z punktu widzenia tych zasad na stanowiskach roboczych w realiach polskich fabryk ciągle nie brakuje przejawów marnotrawstwa. Kosztownego marnotrawstwa.

Paweł Nowakowski, CEO, AMC Advanced Manufacturing Consulting, omawia np. bardzo powszechny przejaw przeciążenia personelu, na który niewiele firm (poza montowniami Toyoty) zwraca uwagę. Problemem tym jest powszechnie spotykana za mała liczba pracowników w stosunku do pracochłonności postawionych przed nimi zadań, w skrócie MPP (Muda Przeciążenia Pracownika). „Polska jest w europejskim „ogonie”, jeżeli chodzi o automatyzację procesów wyrażoną liczbą robotów na mieszkańca, i ręczna siła robocza będzie jeszcze przez wiele lat odgrywać kluczową rolę w naszej gospodarce. Zdarza się, że odchudzając i usprawniając procesy, redukujemy personel, nie analizując dokładnie końcowego efektu wzrostu obciążenia zadaniami pozostałych pracowników. Skutek jest taki, że przeciążony pracownik generuje więcej błędów, jest mniej kreatywny i moglibyśmy jeszcze ciągnąć tę listę dłużej, ale co najważniejsze – per saldo przeciążenie to wpływa negatywnie na cały proces tworzenia wartości” – tłumaczy P. Nowakowski.

W każdym przypadku takie przejawy marnotrawstwa można rozwiązać, są na to różne, skuteczne sposoby. P. Nowakowski podkreśla, że usunięcie Mudy wymaga głębokiej zamiany w świadomości i sposobie zarządzania przedsiębiorstwem, co samo w sobie jest jednym z najtrudniejszych wyzwań nie tylko dla metodologii Lean, ale dla każdego innego systemu zarządzania, w którym główną rolę odgrywa człowiek.

W Lean Enterprise Institute Polska zalecają, by systemowo wdrożyć ład i porządek w miejscu pracy zgodnie z zestawem 5S. Jest on swoistym katalogiem technik i metod mających na celu ustanowienie i utrzymanie wysokiej jakości stanowisk pracy. 5S jest jednocześnie jednym z podstawowych narzędzi Lean Manufacturing i Lean Management, gdyż wiąże się bezpośrednio z właściwą organizacją środowiska pracy, doskonaleniem kultury organizacyjnej przedsiębiorstwa oraz – co bardzo ważne – pozwala na zwiększenie stabilności procesów. „5S bardzo często jest traktowane jako kluczowa technika Lean Management, wdrażana w firmach produkcyjnych i usługowych jako jedna z pierwszych, stanowiąca podstawę do dalszych działań Kaizen. W systemie 5S można wyodrębnić pięć następujących po sobie kroków postępowania, przy czym nazwa każdego z tych kroków rozpoczyna się na literę S. Oto one: 1. S – Sortowanie (jap. Seiri); 2. S – Systematyka (jap. Seiton); 3. S – Sprzątanie (jap. Seiso); 4. S – Standaryzacja (jap. Seiketsu); 5. S – Samodyscyplina (jap. Shitsuke)” – tłumaczą w Lean Enterprise Institute Polska.

Odchudzamy? Tak, ale jak?

Polscy przedsiębiorcy mają wśród swoich wdrożeń przykłady odchudzenia linii produkcyjnej czy pojedynczych stanowisk roboczych. P. Nowakowski przywołuje analizowany kilka lat temu przykład linii produkcyjnej klienta, kiedy zwiększenie zatrudnienia o jednego pracownika (mniejsze obciążenie pracą pozostałych) poprawiło przepływ i rentowność całego procesu. „Na pierwszy rzut oka (wskaźniki obciążenia personelu) powinniśmy raczej szukać rozwiązań, jak zmniejszyć liczbę pracowników. Do szybkiego zobrazowania realnej sytuacji klienta przed i po wdrożeniu rozwiązania problemu wykorzystano jednak nasze narzędzie WITNESS do modelowania i symulacji procesów” – zaznacza nasz rozmówca.

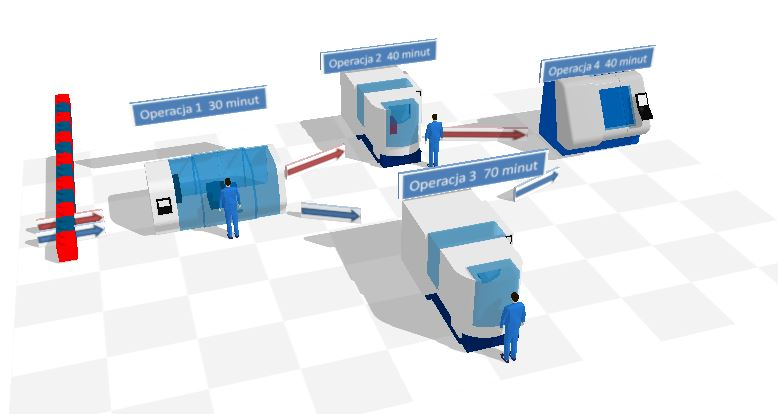

Dane, zlecenie: produkcja 8 szt. detali A i 8 szt. detali B w sekwencji ABAB

Przepływ: one piece flow jak na rys. 1 (czerwone A z OP1 do OP2, niebieskie B z Op1 do OP3) z transportem każdej pojedynczej części między stanowiskami przez operatora

Operacja 1 – czas cyklu: 30 min

Operacja 2 – czas cyklu: 40 min

Operacja 3 – czas cyklu: 70 min

Operacja 4 – czas cyklu: 40 min

Załoga – 3 operatorów pracujących na wszystkich maszynach (pracownicy przenoszą każdą sztukę do kolejnej operacji i wykonują na stanowisku cykl pracy)

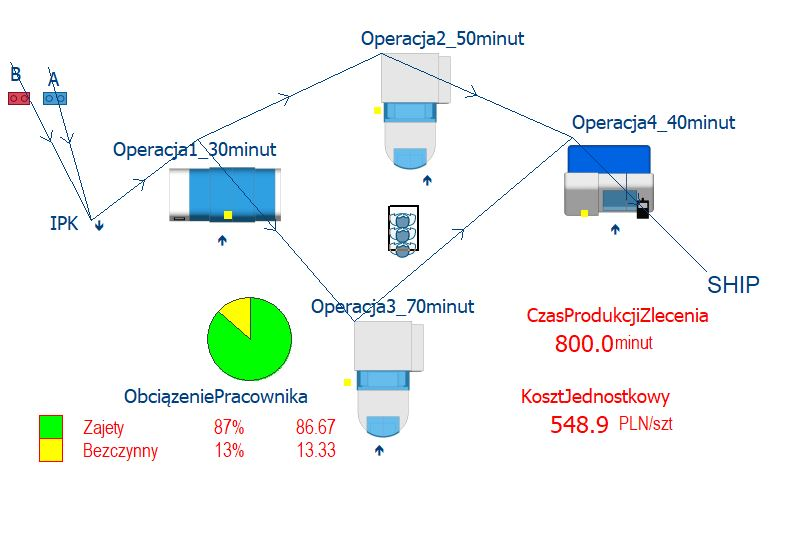

Na rys. 2 pokazano wyniki operacyjne po wykonaniu zlecenia 8 szt. A i 8 szt. B ze standardową obsadą 3 pracowników.

Czas realizacji zlecenia wyniósł 800 min, średnie obciążenie 3 pracowników: 87%.

„Widzimy, że do pełnego obciążenia pracowników jeszcze sporo brakuje, i może nam się wydawać, że wąskie gardło na pewno nie ma nic wspólnego z personelem, ale jest w najdłuższej operacji. Tak się składa, że dalsze skracanie czasów operacji wiązało się z dużym nakładem inwestycyjnym dość ryzykownym w sytuacji, gdy nie mamy gwarancji stałych zamówień tego asortymentu na najbliższe 2–3 lata” – komentuje przedstawiciel AMC Advanced Manufacturing Consulting.

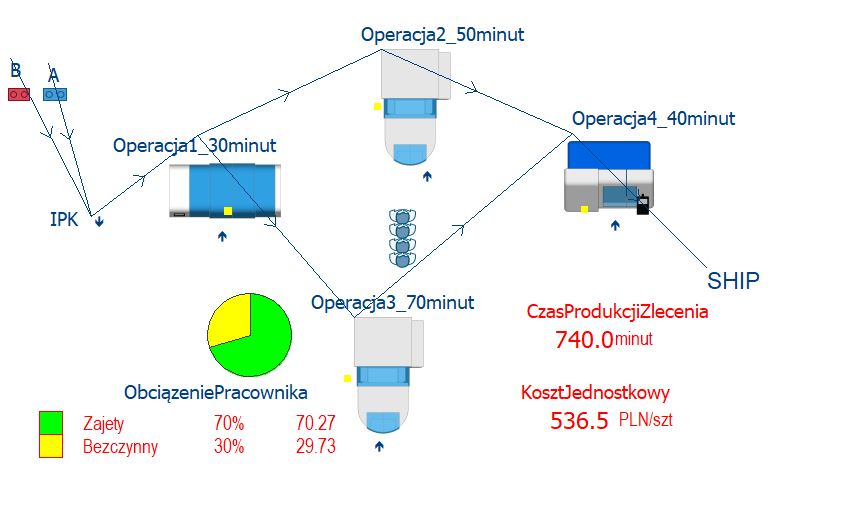

Na rys. 3 pokazano efekt wdrożenia rozwiązania polegającego na dodaniu dodatkowego pracownika.

Zgodnie z oczekiwaniami:

– średni poziom obciążenia operatora zmniejszył się z 87 do 70%, gdyż te same zadania wykonuje większa grupa pracowników,

– wzrosła elastyczność procesu, gdyż z 800 do 740 min skrócił się czas realizacji zlecenia (dodatkowo zmniejszenie ryzyka nadgodzin przy 2 x 8 godz. zmianie)

Za najciekawsze uznać należy jednak to, że pomimo większych kosztów zatrudnienia (dodatkowy pracownik) wzrósł wskaźnik rentowności finansowej całego procesu, gdyż koszt jednostkowy wytworzenia produktu A i B zmniejszył się z 548,9 do 536,5 PLN.

„Przykładem tym chcielibyśmy zachęcić wszystkich zajmujących się doskonaleniem procesów biznesowych, by spojrzeli na analizowane procesy w sposób holistyczny, stawiając w centralnym miejscu człowieka, tym bardziej, że do wysokiego poziomu automatyzacji naszego polskiego przemysłu jest jeszcze bardzo daleko” – podkreśla P. Nowakowski.

Adam Brzozowski