Samo jednak słowo „lean” jest najczęściej używane wobec na przykład człowieka dla określenia smukłości jego sylwetki, przystosowania jego diety do życia bez tłuszczu. Natomiast pojęcie „Lean Manufacturing”, chociaż jest jeszcze póki co niejednoznacznie rozumiane, to jednak w swojej istocie oznacza „wyszczuploną” („odchudzoną”) – pod względem wymaganych zasobów produkcyjnych angażowanych w procesie – produkcję oraz wykorzystywanie w szerokim zakresie idei outsourcingu. Jest ono jednak przede wszystkim filozofią efektywnego wykorzystywania zapasów, dzięki skróceniu czasu cykli produkcyjnych oraz eliminacji strat wynikających z działań, które nie zwiększają wartości dodanej wyrobu. Tak naprawdę chodzi w niej przede wszystkim o uzyskanie wyższej jakości przy niższych kosztach i krótszych czasach przygotowania produkcji.

Historycznie rzecz biorąc, termin ten został użyty po raz pierwszy w opracowanym przez Massachussets Institute of Technology w Bostonie raporcie z 1991 r. na temat światowego przemysłu samochodowego. Projekt IMVP obejmował ponad 50 fabryk z 14 krajów świata, a badania trwały pięć lat i kosztowały ponad 5 mln USD. Wskazywał on przede wszystkim na istotę źródła przewagi firm japońskich wobec amerykańskich i europejskich koncernów motoryzacyjnych. Głównie zaś, oceniając efektywność funkcjonujących systemów wytwórczych, podniesiono w nim niezwykłość systemu produkcyjnego stosowanego przez Toyota Motor Corporation, pod nazwą Toyota Production System.

Gdyby jednak sięgnąć do źródeł tego sukcesu, należałoby wskazać główne historyczne punkty w rozwoju firmy. Otóż początki Toyota Motor Company, sięgają 1926 r., kiedy Sakichi Toyoda założył Toyoda Automatic Loom Works, będącą macierzystą firmą Toyota Group. W 1937 r. została założona właściwa firma przez najstarszego syna – Kiichiro Toyodę. Początki założeń ideowych TPS stały się konsekwencją wizyty w 1950 r. kuzyna syna założyciela – Elji Toyody w fabryce Forda Rouge w Detroit. Otóż pozwoliła mu ona na dokonanie fundamentalnych przemyśleń co do uwarunkowań dla produkcji masowej w Japonii. Ale to jednak Kiichiro Toyoda zadał istotne pytanie wiceprezesowi Taichii Ohno: Czy można dorównać Ameryce w trzy lata? Mając przy tym na myśli produktywność, którą charakteryzował się Ford. I chociaż to pytanie nie miało w swoim kontekście bezpośredniej konkurencji, to wydawało się ono praktycznie niewykonalne, ponieważ ówczesna Japonia posiadała wiele słabości, poczynając od małego i fragmentowanego rynku, nieobsadzonych stanowisk pracy, dotkliwej rzadkości zasobów naturalnych, a na małym kapitale własnym obecnym na rynku kończąc. Pojawiła się zatem poważna wątpliwość, w jaki sposób można zaprojektować system produkcyjny, eliminując główne słabości modelu produkcji masowej. W konsekwencji przemyśleń, w systemie produkcyjnym Toyoty wykrystalizowały się założenia dwóch głównych idei:

1) automatyczne zatrzymywanie maszyn i linii, gdy tylko został popełniony błąd (jidoka), dzięki czemu jakość stała się immanentną częścią procesu produkcyjnego – takie podejście wymaga jednak odseparowania pracujących ludzi od maszyn, a także bazuje na kontroli wzrokowej (visible management), czyli jakości u źródła; wykorzystuje przy tym ideę zapobiegania błędom niedbałości (poka yoke) w kontekście ruchu „5S” (5 steps) oraz identyfikacji nienormalnych warunków pracy, sporządzany jest np. raport o zagrożeniach (hiyari); istotne jest też wykorzystanie specjalnych dźwigni (andon) – często linek rozmieszczonych wzdłuż linii montażowej, pozwalających zatrzymać pracownikowi jej bieg w sytuacji zauważenia błędu w wyrobie lub procesie;

2)podejście pull (atokoutei hikitori), polegające na produkowaniu części tylko w ilości wymaganej przez proces, z wykorzystaniem podsystemu sygnalizacji wystąpienia braku części lub możliwości jego wystąpienia (kanban) – zostało ono rozpowszechnione przez wspomnianego już Taichii Ohno jako koncepcja, która dąży do zsynchronizowania „akurat na czas” (Just in Time), zaopatrzenia i produkcji pod kątem minimalizacji wielkości zapasów i długości cykli produkcyjnych; idea JIT wychodzi jednak daleko poza samą kontrolę stanu zapasów, angażuje bowiem cały system produkcji powtarzalnej, a w swoim podstawowym podejściu poszukuje możliwości eliminacji wszystkich źródeł strat w działalności produkcyjnej poprzez zaopatrzenie we właściwą ilość, we właściwym miejscu i we właściwym czasie.

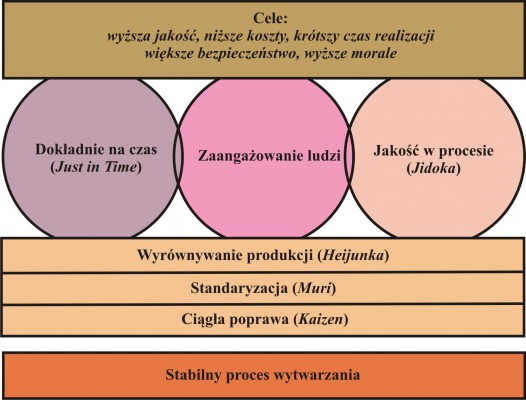

Rysunek 1 - "Kultura nauki"

Toyota wypracowała, przez wszystkie lata tworzenia swojego systemu, swego rodzaju własną drogę rozwoju, określaną mianem „kultury nauki” Toyoty. Jak można zauważyć na rys. 1., istotnymi jej fundamentami są: kompleksowe zarządzanie przez jakość (Total Quality Management – TQM), w którym kluczowego znaczenia nabiera: ciągłe doskonalenie (kaizen), zarządzanie dostawami dokładnie na czas (Just in Time) oraz transparentność i stabilność statusu procesu produkcji.

Główne komponenty idei „kultury nauki” Toyoty prezentuje tabela. I tak genchi genbutsu oznacza w niej w rozbiciu na poszczególne człony: genchi, czyli aktualna lokalizacja, genbutsu – rzeczywisty produkt (ale także narzędzia, maszyny i urządzenia). Skojarzone z tym terminem genjitsu oznacza rzeczywistość, co jest zgodne z ideą TQM, kładącą szczególny nacisk na podejmowanie decyzji w oparciu o fakty. Tak więc w Toyocie bardziej chodzi o konieczność zrozumienia rzeczywistej sytuacji przez udanie się na miejsce, w którym może lub już pojawił się problem. Znacznie jednak częściej stosowane jest słowo gemba, oznaczające aktualne miejsce akcji, czyli to, w którym wytwarza się nowa wartość. Hourensou to z kolei: houkoku jako raportowanie; renraku, oznaczające połączenie w celu okresowej poprawy oraz soudan rozumiane jako konsultowanie lub radzenie się, w jaki sposób poprawić działania zapobiegawcze. Z kolei zaś nemawashi to nic innego, jak wymiana pomysłów w celu podjęcia przemyślanej decyzji dzięki szeroko zakrojonym uzgodnieniom. Przypomina ono okopywanie rośliny przed przesadzeniem w ramach prośby o decyzję (ringi), z wykorzystaniem swoistej okrężnej korespondencji w celu wypracowania wspólnego stanowiska. Hansei jest specyficznym japońskim podejściem do głębokich przemyśleń. Jest postawą, która polega na tym, że zmierza się do wniknięcia w głąb swojego umysłu, by przez rewizję własnego podejścia pracownik mógł zgłębić istotę problemu. I wreszcie termin hoshin, który oznacza kurs i kanri – zarządzanie. Jest to jednak w swojej istocie dekompozycja celów strategicznych w kaskadowym procesie, czyli konkretyzacja polityki kierownictwa na poziomie coraz to niższych szczebli (Policy Deployment). Trzeba jednak zwrócić uwagę, że przeciwstawieństwem jak najbardziej pożądanego ciągłego doskonalenia (kaizen) jest możliwa zmiana na gorsze (kaiaku), dlatego teżnależy ją likwidować już u jej źródła.

Tabela. „Kultura nauki” Toyoty.

| Zasady | Znaczenie |

| genchi genbutsu | idź i sam zobacz/ gemba |

| hourensou | opisz, popraw, powiadom |

| nemawashi | budowanie konsensusu |

| hansei | refleksja |

| hoshin kanri | rozwijanie strategii |

Co jest jednak szczególnie charakterystyczne w filozofii produkcji Toyoty (rys. 2) to to, że w systemie JIT części są produkowane tak, by zaspokoić wymagania produkcji, natomiast w tradycyjnym produkcyjnym podejściu, części są produkowane stosownie do występowania potrzeby (Just in Case – JIC). JIT zatem daje taki skutek, że jest mniej zapasów, są niższe koszty i lepsza obsługa niż w podejściu JIC.

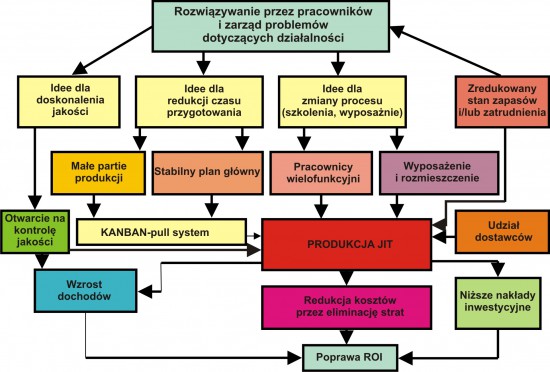

Powodzenie filozofii produkcji JIT (JIT Production) opiera się jednak na warunku modularnej budowy procesu produkcyjnego, co pozwala na uzyskanie dużej elastyczności procesu dzięki możliwości szybkiego przestawienia lub też równoczesnego produkowania różnych wyrobów, w oparciu o zaplanowaną sekwencję ich przepływu w procesie. Pozwala to na wyeliminowanie przestojów technologicznych związanych z koniecznością przestawień i przezbrojeń linii produkcyjnych, także dzięki wykorzystywaniu metody określanej jako jednocyfrowy czas przezbrajania maszyn (Single Minutes Exchange of Die – SMED). Wymusza to jednak konieczność posiadania wielofunkcyjnych maszyn i urządzeń oraz personelu (mizumashi), którego uniwersalność przygotowania specjalistycznego rzutuje na końcową sprawność działania całego systemu. Ponieważ koncepcja JIT opiera się jednak na dążeniu do wyeliminowania zapasów lub co najmniej ich radykalnego zmniejszenia – zarówno na wejściu procesu produkcyjnego, jak też w jego trakcie w postaci tzw. zapasów międzyoperacyjnych – to o jej powodzeniu decyduje niezachwiana pewność powiązań z dostawcami, opartych na dostawach JIT (JIT Purchasing). Nie są to już bowiem zwykli kontrahenci realizujący dostawy we właściwym czasie z punktu widzenia następstw etapów produkcji, lecz równoprawni partnerzy zintegrowani systemowo i procesowo. Ogólną ideę systemu JIT przedstawia rys. 3.

Można przy tym wyróżnić tzw. „mały JIT” (little JIT) oraz tzw. „duży JIT” (big JIT), często wprost nazywany „odchudzoną produkcją” (Lean Production), gdyż oparty jest na likwidowaniu strat we wszystkich aktywnościach produkcyjnych (także w relacjach międzyludzkich, stosunkach z dostawcami itd.). Okazuje się zatem, że występują trzy kluczowe elementy w tak rozumianej filozofii JIT:

- rozmieszczenie zorientowane na produkcję (szereg procesów w serii, które pozwalają na zapewnienie właściwego przepływu) – należy jednak podkreślić, iż wymaga ono udziału wielu maszyn, które są drogie oraz konieczności utrzymania pracowników wielofunkcyjnych;

- krótki czas przygotowania produkcji – zwłaszcza jeśli chodzi o elastyczność maszyn, procesu, wyrobów;

- produkcja w małych seriach – wymaganych procesem obsługi klienta.

W idei „szczupłej produkcji”, do wręcz magicznego znaczenia urastają jednak trzy słowa: mura (oznaczające standaryzację działania), muri (oznaczające dobrą organizację miejsca pracy) i muda (wymagające usunięcia marnotrawstwa lub jałowego działania). I tak standaryzacja została oparta na cyklu racjonalnego działania PDCA, szeroko rozpropagowanego przez E.W. Deminga. Z kolei ruch „5S” sprowadza się do następującego postępowania:

- seiri (sort/structurise), czylisortowanie, którema nacelu pozostawienie tylko niezbędnych przedmiotów na stanowisku pracy,

- seiton(systemise) to porządkowanie, które nakazuje przypisanie poszczególnym przedmiotom stałego miejsca, adresu,

- seiso (shine/sanitise) to „duch sterylności”, wychodzący ponad zwykłe utrzymanie stanowiska pracy w czystości,

- seiketsu(standarize) jest systematycznym działaniem, a nie jednorazową „akcją”,

- shitsuke (self-discipline), które w swojej istocie jest samodyscypliną, by takie postępowanie stało się nawykiem działania.

Według Taichii Ohno do głównych źródeł mudy, czyli marnotrawstwa w procesie produkcji, należy zaliczyć (jest ono określane mianem zasady 7+1):

- nadprodukcja(overproduction) – oznacza produkcję części z niepotrzebnym wyprzedzeniem lub w ilości, która nie może być wykorzystana w całości bezpośrednio w następnej operacji,

- przestoje (waiting) – nieplanowane przestoje maszyn i urządzeń lub długie okresy bezczynności ludzi, w oczekiwaniu na części pochodzące z dostaw lub z poprzedzających stanowisk pracy,

- zbędny transport(transport) – niepotrzebne przemieszczanie części lub wyrobów gotowych ponad konieczną (uzasadnioną) odległość,

- wykonywanie zbędnej pracy(processing) – w podejściu procesowym nie nastąpiło bowiem wyeliminowanie zbędnych operacji, niewnoszących wartości dodanej bądź przyjęto zapewnianie jakości ponad wymagany poziom,

- nadmierne zapasy(inventory) – niepotrzebniezajmują powierzchnię i angażują środki finansowe, a także pozwalają na „ukrywanie” rzeczywistych problemów w produkcji,

- zbędne czynności(motion) –związane ze stratą czasu poświęcanego na szukanie narzędzi, części lub instrukcji, a dotyczące także złej organizacji stanowisk pracy oraz nieprzestrzegania zasad ergonomii,

- wybrakowane produkty i naprawy(rejects and rework) – marnotrawiony czas na powtórną pracę oraz koszty dodatkowych części i braków, a także wadliwości w przepływie informacji,

- niebezpieczne lub szkodliwe warunki(unsafe or unhealthy conditions) – nie pozwalają na pełne wykorzystywanie kreatywności pracowników.

Z uwagi zatem na fakt, iż filozofia JIT kładzie większy nacisk na techniki współpracy z dostawcami oraz redukcję zapasów, Toyota – w celu zapewnienia kontroli prawidłowości przebiegu własnego procesu produkcyjnego – wykorzystuje jego podsystem o nazwie kanban (dual card kanban system). Kanban produkcyjny, w którym wykorzystuje się kartę produkcji – P-karta (P-card) i kartę przemieszczania – M-karta (M-card), ma na celu uzyskanie wysokiej niezawodności dostaw na każde stanowisko, natomiast środkiem realizacji jest stabilizacja i maksymalizacja tempa przepływu strumienia dóbr. Stabilizacja w procesie produkcji osiągana jest przede wszystkim przez unifikację i normalizację konstrukcji, liniową organizację przepływu i rozbudowanie mechanizmów samoregulacyjnych przez totalne produktywne utrzymanie ruchu (Total Productivity Maintenance – TPM). Trzeba jednak zaznaczyć, że stosowanie tej strategii daje najlepsze wyniki przy wytwarzaniu niezbyt skomplikowanych wyrobów i przy ograniczonej zmienności, a także wysokiej powtarzalności asortymentu i zapotrzebowania.

Logistycznym celem filozofii Just in Time stosowanym w ramach Toyota Production System staje się przede wszystkim produkcja części w rozmiarze partii ładunku, dzięki czemu następuje płynne przejście ze sfery produkcji do sfery dystrybucji. Należy jednak zwrócić uwagę na fakt, iż zapewniając prawidłowy przepływ strumienia materiałowego podlegającego transformacji, koncepcja JIT sama w sobie nie tworzy jakości, natomiast kreuje wymóg jej przestrzegania.

Jest oczywiste, że o sukcesie podejścia Toyoty do koncepcji JIT zadecydowało wzbogacenie jej o element zasobów ludzkich jako warunek jej prawidłowego przebiegu, dlatego otrzymała ona nazwę „kompleksowy JIT” (Total Just in Time), ponieważ zawiera m.in. system zasobów ludzkich, system zaopatrzenia – materiałowy i produkcji oraz system jakości. Taki system wykorzystuje pełne możliwości pracowników, ponieważ są oni świadomie odpowiedzialni za jakość produkowanych przez siebie części „akurat na czas”, aby wesprzeć następny proces produkcyjny. Pracownicy poprzez „koła jakości” (Quality Circles), małe grupy podwyższające aktywność (Small Group Improvement Activites), system sugestii i inne formy partycypacji stale oferują ulepszenia w procesie produkcji (kaizen). Celem JIT samym w sobie nie jest jednak sam udział pracowników, ale polepszanie zysków, szybszy zwrot zainwestowanego kapitału i w ten sposób redukcja kosztów, redukcja zapasów, a także polepszenie jakości. Ta integracja jest elementem decydującym o sukcesie, łącznie z systemem finansowym przedsiębiorstwa.

Jak się zatem okazuje, Lean Manufacturing pozwala bardzo dokładnie określić wartość wobec konkretnego produktu z punktu widzenia klienta i strumień wartości, w którym on funkcjonuje, dzięki chociażby mapowaniu strumienia wartości (Value Stream Mapping – VSM). Mimo to przede wszystkim orientacja na doskonalenie pracowników, doskonalenie techniki oraz redukcję ryzyka, odnosząca się do całego łańcucha tworzenia wartości, stała się kluczem do sukcesu Toyota Motor Company. Obecnie ma ona wielu naśladowców, a tworzą się także nowe pomysły, chociażby Lean Six Sigma – LSS (np. General Electric połączył Six Sigma z Lean Manufacturing).

prof. US dr hab. Mariusz Jedliński

Katedra Logistyki, Wydział Zarządzania i Ekonomiki Usług

Uniwersytet Szczeciński

Literatura

1. Jedliński M., Jakość w nowoczesnym zarządzaniu, WN ZPSB, 2000.

2. Jedliński M., Zarządzanie operacyjne, WN US, 2001.

3. Liker K., Droga Toyoty, MT Biznes, 2005.

4. Schonberger R.J., Japanese manufacturing techniques: Nine hidden lesson, McMillan, 1989.

5. Schroeder R.G., Operations Management. Decision Making and the Operations Function, McGraw-Hill Publishing Co., 1989.

6. Womack J.P., Jones D.T., Odchudzanie firm, CIM, 2001.