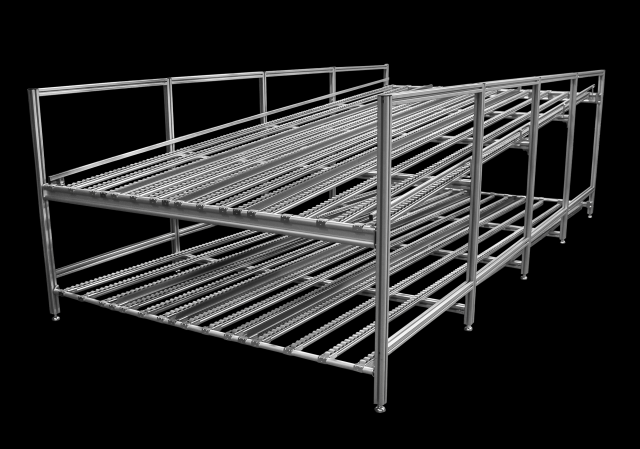

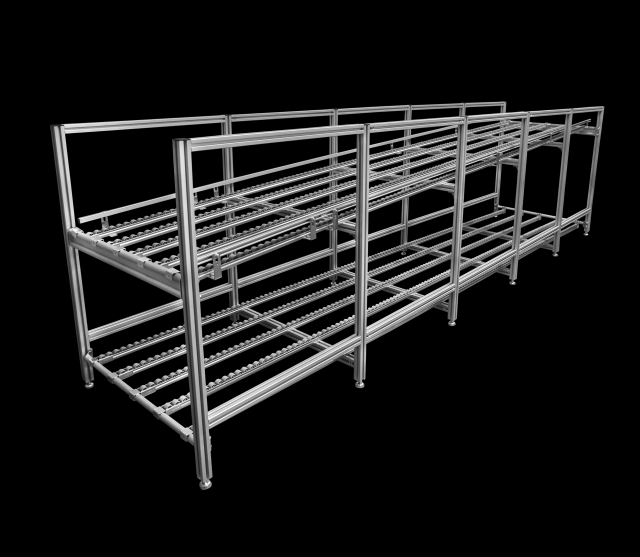

Supermarkety zbudowane z regałów przepływowych to jedno z typowych rozwiązań realizujących koncepcję Lean Manufacturing w zakładach produkcyjnych. Współczesne systemy dają szerokie możliwości konfiguracyjne, które są niezwykle cenione przez zarządzających produkcją. Prostota tych rozwiązań sprawia, że coraz częściej ich użytkownicy rozbudowują supermarkety na własną rękę.

Podstawową zaletą tego typu regałów jest zastosowanie sytemu przepływowego w postaci rolek lub minirolek, które pozwalają jednostce ładunkowej przemieszczać się pod wpływem siły grawitacji bezpośrednio do operatora. Takie rozwiązanie umożliwia operatorom linii produkcyjnej bezpośredni dostęp do potrzebnego elementu znajdującego się na poziomie regału przepływowego, co bezpośrednio przekłada się na oszczędność czasu, dzięki eliminacji zbędnych i czasochłonnych ruchów.

Lokalizacja półkowych regałów przepływowych w możliwie najbliższym sąsiedztwie linii produkcyjnej przekłada się zatem na redukcję kosztów transportu wewnętrznego.

Zasilanie linii produkcyjnej w oparciu o supermarket jest szczególnie wydajne przy eliminowaniu strat spowodowanych przez transport i niepotrzebny ruch. Cechuje je łatwość przebudowy, możliwość łączenia w rozmaite konfiguracje, ergonomia oraz redukcja hałasu. W praktyce tego rodzaju rozwiązania poprawiają wydajność, zapewniają ciągłość w procesie, czyli uogólniając – optymalizują pracę.

Zasilanie linii produkcyjnej w oparciu o supermarket jest szczególnie wydajne przy eliminowaniu strat spowodowanych przez transport i niepotrzebny ruch. Cechuje je łatwość przebudowy, możliwość łączenia w rozmaite konfiguracje, ergonomia oraz redukcja hałasu. W praktyce tego rodzaju rozwiązania poprawiają wydajność, zapewniają ciągłość w procesie, czyli uogólniając – optymalizują pracę.

Modelowy projekt supermarketu

W projektowaniu linii produkcyjnej jedną z ważniejszych kwestii pozostaje zapewnienie ciągłości dostaw właściwych komponentów niezbędnych do montażu we właściwej ilości, we właściwym czasie i na właściwe miejsce. Regały przepływowe modułowe usytuowane w zasięgu pracy operatorów umożliwiają płynną pracę bez zbędnych przestojów, a dodatkowo – w przypadku przezbrojeń urządzeń, napraw nagłych – nie stanowią istotnej przeszkody fizycznej w dostępie do zabudowanych urządzeń.

Jak zaznacza Andrzej Bonk, Szef Działu Systemów Dynamicznych w firmie SSI SCHÄFER, każdy projekt uwzględniający zastosowanie systemu regałów grawitacyjnych zarówno stacjonarnych, jak i mobilnych wymaga analizy potrzeb klienta, analizy przepływu towarów, analizy przydatności danego towaru do tego typu składowania, czasu koniecznego na uzupełnienia itd. – Ważne są lokacje i cała grupa aspektów koniecznych do rozważenia w porozumieniu z planistami produkcji i zapewnienia ciągłości pracy linii – mówi Andrzej Bonk.

Zasilanie linii produkcyjnej w oparciu o supermarket jest szczególnie wydajne przy zwalczaniu strat spowodowanych przez transport i niepotrzebny ruch. Cechuje je łatwość przebudowy, możliwość łączenia w rozmaite konfiguracje, ergonomia oraz redukcja hałasu.

Jak wiadomo, każda linia produkcyjna jest unikatowym „organizmem”, w związku z czym, w odniesieniu do projektów instalacji supermarketów, nie ma mowy o rozwiązaniach standardowych. Co prawda powstają zwykle z ustandaryzowanych elementów, niczym konstrukcje „z klocków”, natomiast ze względu na fakt, że każdy obszar produkcji żyje własnym życiem, całościowe projekty instalacji są zwykle realizowane jako „skrojone” pod indywidualne potrzeby. – Każdy projekt jest „szyty na miarę”, a wszystkie parametry regału są dobierane indywidualnie według zapotrzebowania. Dlatego konieczna jest wizyta naszego specjalisty w zakładzie klienta, która ma na celu analizę stanu obecnego i zebranie danych wejściowych do projektu – mówi Tomasz Pyzik z firmy Masklogik. Do głównych czynników wpływających na końcowy wygląd mobilnych regałów przepływowych nasz rozmówca zalicza: ilość komponentów, jaką ma pomieścić dany regał przepływowy, wymiary opakowań, waga opakowań, wielkość obszaru, w który trzeba się wkomponować. Na podstawie tych danych dział projektowy przygotowuje projekt strefy supermarketów. – Przy tworzeniu projektu szczególną uwagę przywiązujemy do zachowania odpowiedniej ergonomii tak, by wykonane konstrukcje były przyjazne i dostosowane do potrzeb użytkownika – dodaje Tomasz Pyzik.

Z całą pewnością czynnikami, które należy wziąć pod uwagę, projektując strefę supermarketu wyposażoną w regały przepływowe, są specyfika i gabaryty produktów, jakie mają być składowane na regałach przepływowych, a także wielkość powierzchni posadzki, jaką mamy do dyspozycji. – Ważne jest również to, by supermarket został ustawiony w takim miejscu, aby wszyscy pracownicy z niego korzystający mieli zbliżone możliwości dotarcia do niego. Bardzo ważnym czynnikiem, a często pomijanym, jest zapewnienie ergonomii pracy przy tego typu konstrukcji – przyznaje Łukasz Skibicki, Kierownik Biura Projektów w firmie Andrzejewski Automatyzacja i Wyposażenie Produkcji.

W modelowym projektowaniu stref mobilnych regałów przepływowych ważne jest postrzeganie procesu całościowo, koncentracja nie tylko na doraźnym zapotrzebowaniu w danej przestrzeni, ale na spojrzeniu na proces z pewnej odległości i uchwycenie jego złożoności i zależności. – Niezwykle istotnym kryterium jest możliwość przeprowadzenia późniejszych zmian w posiadanych już regałach przepływowych, ponieważ nigdy nie wiadomo, jaki kształt będzie miał proces za parę chwil – podsumowuje Grzegorz Jazowski, Dyrektor firmy item Polska.

Praktyka rynkowa

Jak pokazuje praktyka rynkowa, kompetencje w zakresie projektowania stref supermarketu bywają dzielone pomiędzy klientów i dostawców regałów przepływowych. Zdarza się, że inwestor posiada własny, odpowiednio wykwalifikowany zespół, który przychodzi z gotowym projektem do dostawcy w celu realizacji. Andrzej Bonk z firmy SSI SCHÄFER przyznaje, że obecnie większość firm posiadających ten typ rozwiązań magazynowo-produkcyjnych posiada własnych planistów umiejących rozwiązywać zagadnienia logistyki produkcji z zastosowaniem dobrze zaprojektowanych wspomagających linii zapasów. – W szeregach firmy SSI SCHÄFER są zatrudnieni analitycy i projektanci, posiadający wieloletnie doświadczenie pracy bezpośrednio w produkcji, którzy są w stanie z pełnym sukcesem wspomóc klienta w analizowaniu procesów i przygotowaniu funkcjonalnego i sprawnego projektu dającego gwarancję spełnienia wcześniejszych oczekiwań/założeń – mówi Andrzej Bonk. Zaletą współpracy z kompetentnym dostawcą jest również to, że wielokrotnie po przeanalizowaniu wszystkich aspektów konsultant potrafi zaproponować i zrealizować rozwiązania alternatywne, czasami bardziej skuteczne.

Oczywiście wszystko zależy od klienta. Inne spojrzenie na tę kwestię prezentuje Grzegorz Jazowski (item Polska), który przyznaje, że w pewnych przypadkach klient posiada z góry zdefiniowaną koncepcję, którą dostawca jedynie musi wdrożyć do produkcji. – Większość klientów zwraca się jednak do nas z zadaniem zaprojektowania, przeanalizowania i wdrożenia rozwiązania. Oczywiście ściśle współpracujemy tutaj z planistami, kierownikami utrzymania ruchu, technologami tak, aby powstała konstrukcja odpowiadała całkowicie ich wymaganiom – mówi Grzegorz Jazowski.

Jak wiadomo, każda linia produkcyjna jest unikatowym „organizmem”, w związku z czym, w odniesieniu do projektów instalacji supermarketów, nie ma mowy o rozwiązaniach standardowych.

Również w firmie Andrzejewski Automatyzacja i Wyposażenie Produkcji najczęściej zauważaną praktyką jest wspólne opracowanie projektu. – Z naszego punktu widzenia najbardziej optymalnym rozwiązaniem jest takie, w którym to technolodzy klienta opracowują technologię produktu, podając nam ilości i wielkości produktów, jakie mają zostać zgromadzone w supermarkecie – twierdzi Łukasz Skibicki. Następnym etapem jest wspólny dobór opakowań, w jakich mają znaleźć się produkty. – Otrzymujemy również informacje na temat powierzchni posadzki, jaką klient może przeznaczyć, aby ustawić na niej supermarket. Na podstawie tych danych pracownicy naszej firmy opracowują kilka wariantów rozwiązań, biorąc pod uwagę zebrane wcześniej dane oraz wykorzystując swoją wiedzę na temat produktów, na których podstawie budujemy tego typu konstrukcje oraz na temat ergonomii pracy i wymagań BHP – kontynuuje nasz rozmówca. Kolejnymi krokami są: wspólne omówienie wszelkich wad i zalet przedstawionych propozycji, wybór najlepszego wariantu i ewentualna optymalizacja projektu. W przypadku, gdy klient posiada własnych specjalistów w dziedzinie Lean Manufacturing, rola dostawcy sprowadza się do zaprojektowania supermarketu optymalnego pod względem ekonomicznym, uwzględniającym przy tym wymagania ergonomii pracy i BHP.

Przeprojektowanie

Rosnące zainteresowanie tego typu rozwiązaniami związane z upowszechnianiem się metod Lean Manufacturing sprawia, że na rynku pojawia się coraz większy wybór produktów dedykowanych produkcji. Takie konstrukcje można znaleźć w ofercie zarówno firm kompleksowo zaopatrujących obiekty magazynowe w tradycyjne regały, dla których lekkie regały przepływowe stanowią część oferty, jak również u dostawców wyspecjalizowanych w modułowych rozwiązaniach z zakresu Lean Production. Tym, co rzuca się w oczy w przypadku tego typu rozwiązań, jest przede wszystkim prostota montażu i jego konfiguracji. Dzisiejsze trendy zmierzają w stronę maksymalnego uproszczenia tej kwestii do tego stopnia, aby użytkownicy mieli możliwość samodzielnego wprowadzania zmian.

Rosnące zainteresowanie tego typu rozwiązaniami związane z upowszechnianiem się metod Lean Manufacturing sprawia, że na rynku pojawia się coraz większy wybór produktów dedykowanych produkcji.

Na przykład system LPS (Lean Production System) firmy item Polska umożliwia budowanie lekkich i niezwykle stabilnych regałów przepływowych, przy użyciu jednego narzędzia i udziale jednej osoby. Niewątpliwą korzyścią z zastosowania tego rozwiązania jest oszczędność czasu, jak i czynnika ludzkiego. Łączniki D30 są wstępnie zmontowane, co według badań przeprowadzonych przez item wpływa na oszczędność rzędu 62 proc. – Posiadając naprawdę podstawową wiedzę, każdy użytkownik jest w stanie samodzielnie przekonfigurować strefy. Jeżeli jednak sytuacja będzie wymagała pomocy z naszej strony, oczywiście nasz mobilny serwis pomoże użytkownikom na miejscu – mówi Grzegorz Jazowski.

Podobnie nieskomplikowane rozwiązania użytkownicy znajdą również w ofercie firmy Andrzejewski Automatyzacja i Wyposażenie Produkcji. Oferowane przez tego dostawcę regały, zbudowane na podstawie systemu konstrukcyjnych profili aluminiowych, pozwalają na szybką zmianę konfiguracji zarówno samej konstrukcji nośnej (ramy) regału, jak i pozostałych parametrów poszczególnych torów odkładczych. System opiera się na budowie konstrukcji z profili aluminiowych łączonych ze sobą przy użyciu skręcanych połączeniami śrubowymi łączników. – System, na którego podstawie budujemy regały przepływowe, jest na tyle prosty, że jeżeli w firmie funkcjonuje dział utrzymania ruchu, to pracownicy tego działu są w stanie wykonać ewentualne modyfikacje – przyznaje Łukasz Skibicki. Firma oferuje również serwis posprzedażny, który może polegać na samych pracach montażowych wykonanych na podstawie projektu przedstawionego przez klienta, jak również na kompleksowej obsłudze, zaczynając od doradztwa technicznego, przez projekt, na montażu kończąc.

– Klienci, którzy zamawiają gotowe konstrukcje, zazwyczaj korzystają z naszej pomocy przy ewentualnej rozbudowie czy zmianie konfiguracji strefy. W takich przypadkach zespół naszych techników już na miejscu u klienta dokonuje oczekiwanych zmian i dostosowuje regały do aktualnych potrzeb – mówi Tomasz Pyzik z firmy Masklogik. Technicy montażowi są specjalistami w zakresie nawet najbardziej skomplikowanych aplikacji. Konstrukcja mobilnych regałów przepływowych nigdy nie jest stała, w dowolnym momencie można ją zmienić zgodnie z filozofią Kaizen, zakładającą ciągłe ulepszenia. – W przypadku tego produktu istnieje możliwość konfiguracji wielu parametrów: szerokości, długości, wysokości, ilości poziomów itd. Regały można modyfikować, zgodnie ze zmieniającymi się potrzebami użytkowników – dodaje Tomasz Pyzik.

Michał Klecha