Inżynierowie firmy Balluff od lat tworzący i ulepszający produkty, stanęli wobec potrzeby innowacji w swoich procesach. Tradycyjne podejście oparte na założeniu, że to oni wiedzą najlepiej czego potrzebują klienci oraz dążenie do perfekcji, groziło utknięciem w przestarzałych schematach i generowaniem kosztów. Rozwiązaniem okazała się metodologia Lean Startup, której zasadniczym celem jest szybkie tworzenie produktów minimalnie satysfakcjonujących (MVP) i zaangażowanie klientów we wczesnej fazie rozwoju.

JAK WDROŻENIE METODOLOGII LEAN WYGLĄDAŁO W PRAKTYCE?

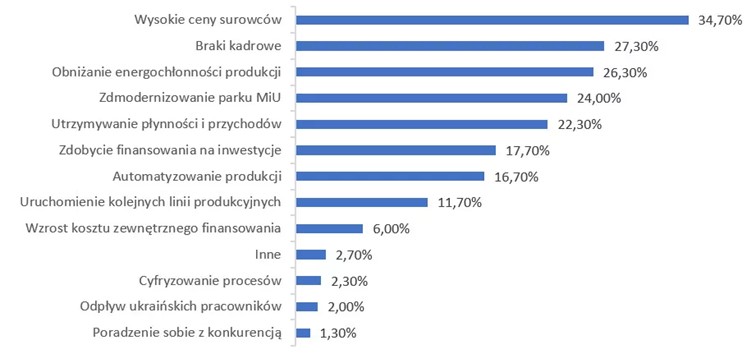

Podczas prac nad Strategic Incubation Program (SIP), Balluff stworzył 4 zespoły, składające się z developerów odpowiedzialnych za część sprzętową i programistyczną, pracujących pod kierownictwem managerów projektu, którzy w dotychczasowej pracy znajdowali się na styku sprzedaży i wsparcia technicznego. Łączą one techniczne kompetencje z otwartością na potrzeby klienta. Analizując współczesne wyzwania przedsiębiorstw zespoły dostrzegły, że jednym z kluczowych problemów jest skuteczna automatyzacja procesów produkcyjnych. Tradycyjne podejście do automatyzacji bywało obarczone: długim czasem wdrożenia, wysokimi kosztami oraz ryzykiem niepowodzenia.

AUTOMATYZACJA JEDNEGO DNIA

To właśnie w odpowiedzi na te wyzwania powstała koncepcja "automatyzacji jednego dnia", która przełamuje te bariery i pokazuje, że proces ten może przyjąć inną, zdecydowanie bardziej akceptowalną formę. Każde więc tworzone przez zespoły SIPowe rozwiązanie musi spełniać przedstawione poniżej założenia:

■pozwalać na eksperymenty, na zastosowanie go w różnych miejscach, pamiętając jednocześnie o schemacie cyklu PDCA (postaw hipotezę i zaplanuj wdrożenie, uruchom i przetestuj, sprawdź osiągnięte rezultaty, wyciągnij wnioski i popraw proces);

■ próg wejścia/zakupu musi być niski – ważne więc, aby rozwiązanie na etapie testu można było wdrożyć z OPEXu bez sięgania po CAPEX;

■ czas wdrożenia systemu zamyka się w pojedynczych dniach;

■ zapewnia skalowalność, czyli może pracować w obrębie maszyny/stanowiska, ale także wydziału czy zakładu;

■ system powinien być intuicyjny i przyjazny dla przeciętnego użytkownika.

Źródło: Badanie Instytutu Keralla Research na zlecenie Simens Financial Services w Polsce, wrzesień 2022 r.

Na bazie potrzeb, zdefiniowanych przez siły sprzedażowe z krajów całego świata, wybrane zostały następujące obszary, do których SIPy kierowały swoje rozwiązania:

■ Monitorowanie stanu maszyn na potrzeby prewencyjnego i predykcyjnego utrzymania ruchu – Condition Monitoring Tool Kit.

■ Optymalizacja procesów intralogistycznych – monitorowanie poziomu materiałów na poszczególnych etapach procesu produkcyjnego – Smart Reordering System.

■ Skracanie czasów przezbrojeń maszyn i urządzeń (SMED) – Guided Changeover Solution.

REZULTATY: SKALOWALNOŚĆ, SZYBKOŚĆ I WARTOŚĆ

Zastosowanie podejścia Lean Startup przyniosło znaczące efekty. Stworzone przez Balluffa rozwiązania nie tylko były innowacyjne, ale również spełniały realne potrzeby rynku. Skrócenie czasu wdrożenia stało się faktem, co wpłynęło na szybsze osiąganie korzyści biznesowych. Klientów przekonała pragmatyczna filozofia, skupiająca się na dostarczaniu wartości, a nie na doskonałości. Dowodem na to są opracowywane rozwiązania.

Condition Monitoring Tool Kit – system składa się z komputera przemysłowego, który stanowi jednocześnie bazę danych i analizator z zaimplementowanymi normami ISO, dotyczącymi poziomu wibracji dla podstawowych typów maszyn i urządzeń. System może być dostarczany w formie walizki pomiarowej, która po podłączeniu do zasilania natychmiast rozpoczyna monitoring.

Zeskanuj, aby dowiedzieć się więcej!

Smart Reordering System – system bazuje na bezprzewodowych urządzeniach pomiarowych, przekazujących cyklicznie zrealizowane pomiary do bazy danych znajdującej się chmurowym serwisie Microsoft Azure. Mózgiem systemu jest webowa aplikacja, która na podstawie otrzymanych pomiarów wylicza poziom materiału na poszczególnych etapach produkcji. Ze względu na zastosowanie urządzeń bezprzewodowych montaż nie wymaga tworzenia specjalnej infrastruktury. To wszystko pozwala na błyskawiczną implementację i korzystanie od pierwszego dnia z funkcjonalności systemu.

Zeskanuj, aby dowiedzieć się więcej!

Guided Changover Solution – system pozwala na przeprowadzenie operatora przez proces przezbrojenia maszyny, linii produkcyjnej „krok po kroku”, z wykorzystaniem czytelnego interfejsu grafi cznego. Jego implementację można rozpocząć od jednego punktu/gniazda produkcyjnego, a następnie rozszerzać zakres.

Zeskanuj, aby dowiedzieć się więcej!

Wdrażanie innowacyjnych strategii, takich jak koncepcja "automatyzacji jednego dnia", może być kluczem do osiągnięcia sukcesu. Firma Balluff udowodniła, że wykorzystanie metodologii Lean Startup może przynieść wyjątkowe rezultaty, przekładające się na efektywność, innowacyjność i wartość dla klientów. Adaptacja i innowacja to kluczowe cechy, które pozwalają fi rmom odnosić sukcesy w dzisiejszym szybko zmieniającym się świecie.

Zeskanuj, aby dowiedzieć się więcej!

Balluff SP. z o.o.

Ul. Graniczna 21A, 54-516 Wrocław

www.balluff.com

*Artykuł sponsorowany

Ten i inne artykuły znajdziecie w czasopiśmie Kaizen – dostępnym w naszym sklepie