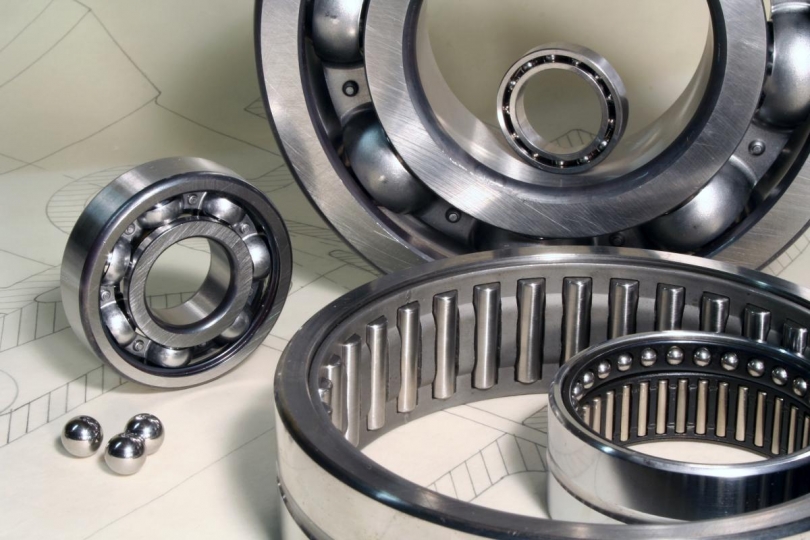

Ciągła praca w wysokich prędkościach oraz warunki, w których panują: ciepło, zimno, wilgoć czy zapylenie są dla łożysk czymś najzupełniej normalnym. Gospodarze firm coraz bardziej dostrzegają, jakie korzyści przynosi odpowiednia troska o te niezwykle istotne elementy składowe maszyn i urządzeń. Prawidłowa diagnostyka kondycji łożysk powinna się zacząć od wyboru i należytej instalacji urządzenia, które zapewni, że sygnał do analizy będzie miał odpowiednią jakość i będzie można go w optymalny sposób wykorzystać do analizy.

W MBJ Electronics podkreślają, że główną zaletą ciągłego monitoringu stanu maszyn i urządzeń, w tym łożysk jest predykcyjne zastosowanie strategii utrzymania ruchu. Dzięki odpowiednio dobranemu systemowi monitorowania stanu maszyn można mieć wgląd nie tylko do aktualnych wyników, ale także do wcześniejszych danych, które zapisywane są w komputerze. Informacje te mogą być przedstawiane w formie różnego rodzaju wykresów i histogramów. Profesjonalna diagnostyka drganiowa stanu maszyn i urządzeń pozwala wykryć wibracje powstające na łożyskach, które mogą doprowadzić do szybszego zużycia się tych elementów i do awarii maszyny. Dzięki specjalnym czujnikom można otrzymywać odczyty z każdego urządzenia, bez konieczności jednostkowego diagnozowania.

Wiedzieć

Wczesna detekcja rozwoju uszkodzeń, wydłużenie okresów pomiędzy remontami oraz redukcja nieplanowanych przestojów – to tylko niektóre z długiej listy korzyści wynikających z prawidłowej diagnostyki łożysk. Czas ma tu niebagatelne znaczenie, a istota poszczególnych rozwiązań jest podobna. Po przetworzeniu wstępnym, np. przepróbkowaniu, w przypadku zmiennej prędkości obrotowej czy filtracji, dostępne rozwiązania diagnostyczne wyliczają predefiniowane wskaźniki i porównują je z dopuszczalnymi wartościami (standardowo z wartością ostrzegawczą oraz alarmową). Jeśli wyniki wykraczają poza dopuszczalny zakres, wszczynane są odpowiednie procedury i uruchamiane środki zaradcze. Jeśli mamy do czynienia z maszynami o szczególnie skomplikowanym układzie napędowym, pracującymi w zmiennych warunkach eksploatacyjnych, mogącymi przyczynić się do obecności wielu komponentów sygnału, niezbędna okazuje się zazwyczaj zaawansowana analiza.

Jakub Burdajewicz, Lider Zespołu Serwis i Diagnostyka, Albeco, podkreśla, że ocena świadomości menadżerów utrzymania ruchu w obszarze Total Productive Maintenance i utrzymania łożysk jest kluczowa, a świadomość znaczenia działań prewencyjnych w zakresie łożysk coraz większa. – W naszej opinii, większość menadżerów ma już solidne podstawy w tych obszarach. Jednakże, z doświadczenia wiemy, że istnieje zawsze pole do doskonalenia – dodaje nasz rozmówca. Jeśli chodzi o doskonalenie strategii utrzymania ruchu i utrzymania łożysk i wprowadzenie systemu Schaeffler Optime, J. Burdajewicz akcentuje trzy kluczowe korzyści. To monitorowanie w czasie rzeczywistym (Schaeffler Optime umożliwia ciągłe monitorowanie stanu maszyn oraz samych łożysk, co pozwala na błyskawiczną reakcję w przypadku ewentualnych awarii i na minimalizację przestojów produkcyjnych); proaktywna diagnostyka – system analizuje dane i prognozuje potencjalne problemy, umożliwiając planowanie konserwacji i uniknięcie kosztownych napraw awaryjnych, jak również optymalne wykorzystanie zasobów (dzięki dokładnym informacjom o stanie technicznym, menadżerowie mogą zoptymalizować harmonogramy konserwacji, poprawiając wydajność i ograniczając koszty). – Nasi doświadczeni inżynierowie są gotowi wspierać we wdrożeniu i efektywnym wykorzystaniu systemu Schaeffler Optime, aby zapewnić doskonałe utrzymanie ruchu oraz łożysk w układach przemysłowych. Dzięki temu można maksymalnie wykorzystać potencjał swoich procesów produkcyjnych – zapewnia J. Burdajewicz.

Warto, a raczej trzeba!

Specjaliści przypominają, że przyczyną przedwczesnych uszkodzeń łożysk jest często np. nieprawidłowe smarowanie spowodowane niewłaściwie dobranym środkiem smarnym, nieodpowiednią ilością takiego środka, nieprawidłowym okresem wymiany smaru, a także występującymi w wielu środowiskach zanieczyszczeniami. Dzięki systematycznemu smarowaniu można jednak zminimalizować ryzyko zbyt szybkiego zużywania się powierzchni elementów tocznych, które jest wywoływane ciągłym kontaktem między powierzchniami podczas ruchu. Zadaniem smaru jest wytworzenie na współpracujących ze sobą powierzchniach filtra ochronnego, który niweluje problem przegrzewania się łożyska, a także zmniejsza zjawisko zbyt dużego tarcia tocznego. Środek smarny chroni też przed rozwojem korozji oraz przedostawaniem się do niego zanieczyszczeń. Ale smarowanie to nie wszystko.

J. Burdajewicz (Albeco) zaleca, aby w celu właściwego zarządzania i utrzymania sprawności łożysk dokonywać regularnej inspekcji i monitorowania. – System Schaeffler Optime oferuje możliwość ciągłego monitorowania w czasie rzeczywistym, umożliwiając szybką reakcję na ewentualne problemy – podkreśla przedstawiciel Albeco. Na liście ważnych działań jest również analiza danych (monitorowanie stanu łożysk powinno być połączone z systematyczną analizą zebranych danych, dzięki czemu można zidentyfikować wzorce i tendencje, a także przewidzieć potencjalne awarie). J. Burdajewicz zaleca konserwację Predictive i Preventive Maintenance (strategia konserwacji opartej na przewidywaniu – Predictive Maintenance oraz prewencji – Preventive Maintenance). Odpowiednia konserwacja, zaplanowana na podstawie analizy stanu łożysk, pozwala minimalizować koszty związane z naprawami awaryjnymi. Nasz rozmówca zaznacza też, jak istotne są szkolenia i wiedza pracowników (odpowiednie szkolenie pracowników z zakresu utrzymania ruchu oraz zarządzania łożyskami; umiejętność szybkiego reagowania na sygnały alarmowe i zdolność do podejmowania właściwych, adekwatnych do danej sytuacji działań).

Specjaliści z firmy VIBTECH zwracają uwagę na znaczenie pomiarów drgań maszyn i łożysk. – Ocena stanu łożysk realizowana jest za pomocą przenośnych mierników i analizatorów drgań oraz bardziej zaawansowanych zintegrowanych systemów monitorowania i diagnostyki wibracji maszyn wraz z oprogramowaniem wspomagającym prognozowanie ich stanu. Istotna jest precyzyjna ocena stanu technicznego maszyn. Służą do tego przenośne mierniki drgań, testery stanu maszyn, czujniki drgań – wyliczają.

Jest z czego wybierać

Awaria łożyska w istocie oznacza awarię maszyny. Aby tego uniknąć, trzeba systematycznie badać parametry jej pracy, a tym samym oceniać stan łożysk. W VIMS podkreślają, że na rynku dostępnych jest wiele urządzeń umożliwiających diagnostykę drganiową łożysk tocznych. Można je podzielić na dwie grupy. Przenośne mierniki drgań oraz stacjonarne systemy monitorujące to jednocześnie wiele punktów pomiarowych „na maszynie”. Podczas eksploatacji maszyn wirowych obracające się elementy łożysk generują drgania w szerokim zakresie częstotliwości. Poziom drgań wzrasta, jeżeli łożysko nie jest prawidłowo dosmarowane, jest przeciążone lub uległo uszkodzeniu. Urządzeniami, którymi w szybki sposób można zmierzyć wartość drgań, są przenośne mierniki drgań, używane przez służby utrzymania ruchu, dział serwisu, instalatorów, pracowników działów badań i rozwoju itp.

Przykład stanowi miernik HS-620 – kompaktowy, przenośny, przyrząd cyfrowy z podświetlanym wyświetlaczem, służący do ręcznych pomiarów drgań. Produkt Hansford Sensors może mierzyć stan łożysk tocznych, poziom prędkości, przyśpieszenia i przemieszczenia drgań, na każdej z czterech grup maszyn wyspecyfikowanych w normie ISO. HS-620 wyświetla wartości drgań Bg lub Bv, które są wartością RMS częstotliwości w paśmie od 1 do 12 kHz. Drgania poniżej 1 kHz są pomijane, aby wyeliminować wibracje spowodowane przez złe wyważenie lub niedopasowanie. Bg prezentuje wartość RMS przyspieszeń drgań w paśmie 1–12 kHz.

Alternatywę stanowi miernik A4900 – Vibrio M pozwalający na przeprowadzenie podstawowych pomiarów wibrodiagnostycznych, takich jak kondycja łożysk, identyfikacja niesprawności mechanicznych oraz oszacowanie poziomu nasmarowania. Przyrząd jest wyposażony w 4 MB pamięci do zapisu danych pomiarowych (wbudowana pamięć umożliwia wykonywanie pomiarów doraźnych oraz w ścieżce pomiarowej). Posiada też system ekspercki automatycznej identyfikacji uszkodzeń maszyny, który wykonuje analizę danych pomiarowych i prezentuje na kolorowym wyświetlaczu, z jakim rodzajem uszkodzenia mamy do czynienia w konkretnym przypadku. Za pomocą wbudowanego stroboskopu oraz czujnika temperatury IR można sprawdzić prędkość obrotową wału oraz temperaturę silnika bez konieczności ich zatrzymywania. Przyrząd Adash A4900 Vibrio MS ma również możliwości przedstawienia wyniku pomiarowego w postaci wartości prędkości drgań VRMS oraz przyspieszenia.

Albeco oferuje systemowe rozwiązania w zakresie zarządzania łożyskami. System Schaeffler Optime to zaawansowane narzędzie integrujące kilka funkcji: monitorowanie w czasie rzeczywistym, analizę danych oraz proaktywną diagnostykę, umożliwiając klientom efektywne zarządzanie i utrzymanie sprawności łożysk. J. Burdajewicz (Albeco) wśród kluczowych, oferowanych przez Albeco urządzeń i technologii do diagnostyki łożysk w przemyśle wymienia m.in. analizator drgań SKF Microlog. Ten zaawansowany analizator umożliwia precyzyjne monitorowanie drgań oraz stanu technicznego maszyn. Dzięki różnorodnym funkcjom diagnostycznym, pozwala na wczesne wykrycie problemów w łożyskach i innych komponentach, co przekłada się na minimalizację przestojów i kosztów.

Istotną rolę ma do spełnienia tester stanu maszyn VibChecker VC200 BEGA – przenośne narzędzie do monitorowania zgodnie z normą ISO10816. Pozwala na szybką ocenę drgań oraz analizę stanu technicznego. Jego kompaktowa forma umożliwia łatwe przeprowadzanie szybkich kontroli w terenie. – Oferta obejmuje również tester stanu maszyn SKF QuickCollect, który umożliwia zbieranie i analizę danych związanych z drganiami, temperaturą i innymi parametrami maszyn. Dostarcza cennych informacji do podejmowania decyzji dotyczących konserwacji, w tym łożysk. Wśród wielopunktowych systemów monitorowania drgań jest SKF Enlight Collect IMx-1 – pozwala na jednoczesne monitorowanie wielu punktów w maszynach, umożliwiając kompleksową analizę stanu łożysk oraz innych komponentów – opisuje przedstawiciel Albeco. Dzięki temu można uzyskać pełny obraz działania maszyn i skutecznie planować konserwację. Wśród propozycji jest również Schaeffler Prolink CMS – wszechstronny system monitorowania, który skupia się na precyzyjnym monitorowaniu drgań i temperatury w łożyskach. Oferuje nie tylko monitorowanie, ale także analizę danych, pomagając w identyfikacji potencjalnych problemów. Gamę uzupełnia system Schaeffler Optime. – Nasz system Optime to nowoczesne rozwiązanie, które umożliwia ciągłe monitorowanie i analizę drgań w łożyskach. Dzięki technologii sztucznej inteligencji, Optime oferuje proaktywną diagnostykę, przewidując problemy przed ich wystąpieniem – rekomenduje J. Burdajewicz.

Elementem oferty firmy VIBTECH jest m.in. analizator drgań maszyn SVAN 974. W przenośne urządzenie wbudowano filtr maszynowy (zgodny ze standardem ISO 10816), potwierdzający jego jakość i przydatność do oceny stanu technicznego maszyn. Posiada m.in. jednokanałowy miernik drgań, analizę widma FFT oraz wyświetlacz OLED.

W ofercie firmy 4B są m.in. czujniki do pomiaru temperatury łożysk serii WDB. Czujniki serii WDB zaprojektowano tak, aby móc je bezpośrednio przykręcić do obudowy łożyska. Każdy czujnik jest wyposażony w smarowniczkę do smarowania łożyska bez konieczności zdejmowania czujnika. Dostępne są trzy wersje; termistor typu NTC lub PT100 RTD do stałego monitorowania temperatury oraz termistor PTC z punktami załączania od 50 do 90°C do krokowego monitorowania temperatury (zimno/ciepło). Czujnik można podłączać do systemu monitorowania zagrożeń, takiego jak T500 Hotbus Elite, Watchdog Elite lub T400 Elite firmy 4B, bądź do sterownika PLC.

Michał Jurczak

Ten i inne artykuły znajdziecie w czasopiśmie Kaizen – dostępnym w naszym sklepie