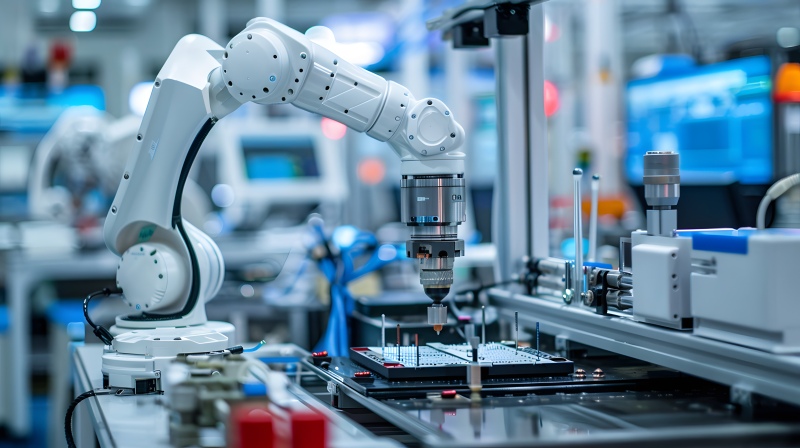

Przemysł zmierza w kierunku automatyzacji. Magdalena Kluba, Principal Presales, BPSC, przypomina, że wysoce zdigitalizowany zakład produkcyjny opiera się na w pełni zintegrowanych, współpracujących systemach, które mogą reagować w czasie rzeczywistym na zmieniające się warunki. Taki zakład, właśnie poprzez owo zintegrowanie systemów produkcyjnych, maszyn, pracowników oraz danych w czasie rzeczywistym, tworzy jeden cyfrowy ekosystem. – Smart Factory nie tylko ma dostęp do danych i predykcji, ale sama uczy się na podstawie zebranych informacji. Interpretuje i uzyskuje wgląd w duże zbiory danych, aby prognozować trendy i zdarzenia oraz zalecać i wdrażać inteligentne przepływy pracy produkcyjnej oraz zautomatyzowane procesy. Smart Factory bywa synonimem Czwartej Rewolucji Przemysłowej, ale koncepcja Industry 4.0 jest znacznie bardziej pojemna. Termin „inteligentna fabryka” dotyczy wyłącznie świata przemysłowego, a Przemysł 4.0 otaczającej nas rzeczywistości. Niemniej Smart Factory jest nierozerwalnie związana z Czwartą Rewolucją Przemysłową – dodaje M. Kluba.

To, że inteligentna fabryka oparta jest na danych, potwierdza Aleksander Faleńczyk, Dyrektor Sprzedaży, Systemy dla Produkcji, PSI Polska, zaznaczając przy tym, że to najbardziej skrótowa „definicja” tego pojęcia. Dzięki analizie informacji w czasie rzeczywistym pochodzących z maszyn produkcyjnych, czujników, ekosystemu poddostawców, taka fabryka jest w dużej części autonomiczna. Systemy informatyczne nadzorują pracę fabryki w taki sposób, że ta może produkować w krótkich seriach, lepiej, być bardziej efektywna energetycznie. – Wiele lat temu mówiło się o automatyzacji przedsiębiorstw, dziś pojęcie „smart factory” oznacza o wiele więcej – to połączenie ludzi, maszyn i danych w jeden ekosystem. Obecnie mówimy już nie o automatyzacji, ale o digitalizacji procesów. W tych procesach często wykorzystywane są m.in. algorytmy sztucznej inteligencji, uczenie maszynowe, IoT (Internet of Things). Wszystko po to, aby fabryki stawały się bardziej efektywne i elastycznie reagowały na zmieniającą się rzeczywistość – tłumaczy przedstawiciel PSI Polska.

To, że firmy mają dziś więcej narzędzi technologicznych niż kiedykolwiek wcześniej, aby przekształcić zarządzanie halą produkcyjną, osiągnąć wyższą wydajność operacyjną i obsługiwać klientów w zupełnie nowy sposób, potwierdza Ireneusz Borowski, Country Manager na Polskę, Dassault Systèmes, dodając, że można to osiągnąć poprzez przyjęcie podejścia modułowego, integrację robotyki, produkcji addytywnej i aplikacji IoT, które pomagają przekształcić halę produkcyjną i sprawiają, że operacje produkcyjne są bardziej inteligentne i wydajne. – Cyfrowe fabryki potrzebują cyfrowych rozwiązań, aby połączyć różne systemy, procesy i technologie.Operatorzy fabryk coraz częściej wdrażają podejście inżynierii systemów opartej na modelach (MBSE), obejmujące takie technologie, jak wirtualne bliźniaki i pełna ocena cyklu życia produktu (LCA), co pozwala im podejmować świadome, strategiczne decyzje dotyczące wdrażanych technologii oraz sposobu konfiguracji i zarządzania tymi rozwiązaniami – konkluduje I. Borowski i dodaje, że wykorzystując wirtualne modelowanie, jako część podejścia MBSE, a także procesy szkoleniowe z wdrożeniem rozwiązań z zakresu rozszerzonej rzeczywistości, konstruktor linii może symulować, w jaki sposób dany element wyposażenia będzie działał na istniejącej linii produkcyjnej, dzięki czemu operator zakładu zyskuje pewność, że wykona on zamierzoną pracę. – Technologie cyfrowe mają na celu dostarczanie w czasie rzeczywistym bardzo szczegółowych informacji na temat fabryk i poszczególnych etapów procesu produkcji. Umożliwia to firmom podejmowanie znacznie bardziej świadomych decyzji dotyczących rozwoju działalności i osiągania lepszych wyników w zakresie optymalizacji operacyjnej – konkluduje nasz rozmówca.

Nadzieje i bariery

Robert Paras, Doradca Handlowo-Techniczny, Mecalux, jest zdania, że moment wychodzenia ze spowolnienia gospodarczego sprzyja zainwestowaniu w inteligentne rozwiązania, które zwiększą ich potencjał. Jest to czas, by się skupić na optymalizacji swoich procesów i przygotować na nadejście boomu gospodarczego. Dzięki podjętym dziś inicjatywom w zakresie wdrożenia nowoczesnych rozwiązań, w przyszłości firmy te będą mogły obsłużyć znacznie większą liczbę zamówień i pomnożyć swoje zyski. Jako przykład takich rozwiązań podaje system Easy WMS, który automatyzuje procesy magazynowe i eliminuje wąskie gardła w logistyce.

To, że świadomość korzyści, jakie daje technologia rośnie podkreśla natomiast M. Kluba (BPSC). Firmy mają dowody świadczące o tym, że IT zwiększa produktywność, redukuje czas przestojów i koszty utrzymania parku maszynowego, a także pozwala efektywnie wykorzystać energetykę. – Im wyższa świadomość, tym większa otwartość firmy na wdrożenie nowych technologii, co w efekcie pozwala budować bardziej elastyczne środowisko produkcji – dodaje M. Kluba.

Z perspektywy Andrzeja Bobińskiego, Prezesa Zarządu, Logifact-Systems, obejmującej głównie obszar szeroko rozumianej logistyki nie widać negatywnego wpływu sytuacji gospodarczej na digitalizację przedsiębiorstw. Raczej coraz więcej firm decyduje się na automatyzację swoich procesów produkcyjnych/logistycznych, a takie działanie powiązane jest na ogół w naturalny sposób z ich digitalizacją. Z kolei zdaniem A. Faleńczyka (PSI Polska) sytuacja wręcz sprzyja rozwojowi inteligentnych fabryk i zwiększaniu nakładów inwestycyjnych na technologie. – W ostatnich latach wiele się pod tym względem zmieniło. Kadra kierownicza przedsiębiorstw już wcześniej dostrzegała wielki potencjał w transformacji cyfrowej swoich przedsiębiorstw, ale informatyzację postrzegała głównie przez pryzmat optymalizacji procesów. Pandemia to zmieniła. Nie dość, że proces cyfryzacji przyśpieszyła, to jeszcze unaoczniła, że IT jest sposobem na to, by przetrwać w trudnych, niepewnych czasach – mówi przedstawiciel PSI Polska, zaznaczając przy tym, że w tym roku szczególnym motorem przyśpieszenia transformacji cyfrowej jest chęć poprawy efektywności energetycznej i zmniejszenia energochłonności przedsiębiorstw. Chodzi z jednej strony o zmniejszenie i racjonalizację zużycia energii, z drugiej o inwestycje w odnawialne i niskoemisyjne źródła energii.

To, że sytuacja globalna może nie tylko przeszkadzać, ale w niektórych przypadkach wręcz pomagać w przyspieszaniu digitalizacji nie oznacza, że proces ten nie napotyka barier. Zdaniem R. Parasa (Mecalux) można wprawdzie sądzić, że głównie jest to bariera natury ekonomicznej, jednak w istocie obecnie inteligentne rozwiązania nie muszą być bardzo kosztowne, a barierę dość często stanowi kadra menedżerska, która nie dostrzega korzyści płynących z wdrażania nowoczesnych systemów, co wynikać może z braku dostatecznej wiedzy w tym zakresie. – Kolejną przeszkodę tworzą szeregowi pracownicy, którzy obawiają się pozyskiwania umiejętności obsługi nowych technologii, postrzegając je jako zagrożenie dla swoich kompetencji i miejsc pracy. Innym utrudnieniem, aczkolwiek obserwowanym coraz rzadziej, jest brak dostępu do odpowiedniej infrastruktury technologicznej – w przypadku nieposiadania stabilnego łącza światłowodowego firma nie może skorzystać z rozwiązań chmurowych – dodaje R. Paras.

A. Bobiński (Logifact-Systems) zastrzega, że wprowadzanie inteligentnych rozwiązań nie jest na ogół zadaniem prostym, wymaga znacznego nakładu pracy, fachowej wiedzy i dużego wysiłku w zakresie zarządzania zmianą. Jego zdaniem właśnie te czynniki, oprócz finansowych, przyczyniają się w znacznej mierze do ograniczonego wprowadzania tych rozwiązań w firmach.

Nie jesteśmy w ogonie

Wprowadzanie nowych technologii – AI (Artificial Intelligence), IIoT (Industry Internet of Things), AR (Augmented Reality) bynajmniej trudno byłoby nazwać powszechnością w polskich fabrykach. Z drugiej jednak strony, rozwiązań opartych na tych technologiach jest coraz więcej.

Zdaniem R. Parasa (Mecalux) stopień i zakres wdrażania nowych technologii w polskich przedsiębiorstwach zależy przede wszystkim od branży, jaką reprezentują, oraz posiadanych zasobów finansowych, a fundusze pozyskane z Unii Europejskiej przyśpieszyły tempo automatyzacji oraz cyfryzacji produkcji. R. Paras wylicza, że dzięki tym środkom firmy częściej sięgają po nowoczesne technologie, które usprawniają następujące obszary działalności: prace administracyjne (np. elektroniczne przyjmowanie zamówień przez portale B2B, planowanie produkcji wspomagane przez AI); prace na produkcji (np. maszyny wyposażone w inteligentne sterowniki wymieniające dane pomiędzy sobą za pomocą technologii IIoT), jak również prace w magazynie pozwalające np. stosować strategię „towar do człowieka”.

Obserwując rynek, globalnych klientów, czy też posiłkując się danymi z raportu Komisji Europejskiej – Digital Economy and Society Index (DESI), A. Faleńczyk (PSI Polska) potwierdza, że Polska nie jest jeszcze w czołówce państw, w których firmy stosują najnowsze technologie. Obserwując dynamikę wzrostu cyfrowej transformacji, twierdzi jednak, że niebawem nasz kraj dołączy do czołówki państw w UE. – Jesteśmy już dziś w wielu aspektach bardziej scyfryzowanym społeczeństwem niż wiele zachodnich krajów, chętniej i szybciej adaptujemy nowinki technologiczne. To przekłada się też na decyzje zakupowe firm – argumentuje.

M. Kluba (BPSC) zaznacza, że w ostatnich latach byliśmy świadkami znaczących inwestycji dużych i średnich firm produkcyjnych w technologie, bez względu na szerokość geograficzną. Przyczyną jest ogólnoświatowa rewolucja przemysłowa, której fundamentem jest technologia. Firmy modernizują fabryki i inwestują w systemy ERP czy MES, które pozwalają znacząco skrócić czas produkcji i zmniejszyć jej koszty, m.in. dzięki przetwarzaniu danych z maszyn. – Z roku na rok proces cyfryzacji przyśpiesza. W najnowocześniejszych zakładach produkcyjnych poziom automatyzacji procesów produkcyjnych i logistycznych jest mocno zaawansowany. Jednak większość firm ma w tym aspekcie niemałe zaległości. Pod kątem innowacyjności nasz przemysł odstaje od najbardziej rozwiniętych gospodarek – konkluduje M. Kluba.

Kluczowe jest zarządzanie

Kto dobrze zarządza, ten odnosi sukcesy. To oczywiste stwierdzenie można dziś wzbogacić o dopisek, że chodzi o nowoczesne zarządzanie, z wykorzystaniem nowatorskich narzędzi informatycznych. R. Paras (Mecalux) nie ma wątpliwości, że zarządzanie produkcją zmierza w kierunku pełnej automatyzacji, cyfryzacji i większej elastyczności. Wprowadzanie zaawansowanych technologii, takich jak AI, IoT czy analiza dużych zbiorów danych (Big Data) oraz zrównoważony rozwój definiuje przyszłość przemysłu. – W Polsce transformacja ta jest w toku, jednak zróżnicowane tempo wdrażania tych rozwiązań oraz bariery organizacyjne i edukacyjne mogą spowalniać pełne wykorzystanie potencjału nowoczesnych technologii – zaznacza.

M. Kluba (BPSC) przywołuje doświadczenia ostatnich lat, które pokazały, że organizacje cyfrowo rozwinięte mogą szybciej wyjść z kryzysu i lepiej przygotować się do zmiennych uwarunkowań rynkowych. Kilkanaście miesięcy pokazało, jej zdaniem, to, co dostawcy rozwiązań IT mówią od dawna – IT jest inwestycją, a nie kosztem. – To dzięki technologii firmy są bardziej odporne na zawirowania, łatwiej im jest się adaptować do zmieniających się warunków. Myślę, że w najbliższych latach będziemy świadkami bardziej świadomego wykorzystania technologii i to na każdym etapie działalności operacyjnej – prognozuje M. Kluba.

A. Faleńczyk (PSI Polska) nie ma wątpliwości, że zarządzanie produkcją przede wszystkim zmierza w kierunku zastępowania prac wykonywanych manualnie przez algorytmy i maszyny. Nie chodzi tu o zastępowanie ludzi w pracy, a raczej o odciążenie ich od pewnych zadań, które są powtarzalne, z punktu widzenia człowieka po prostu nudne i nierozwijające. – Ważnym aspektem, który będzie również miał wpływ na digitalizację przedsiębiorstw, jest zielona transformacja oraz poszukiwanie możliwości efektywniejszego wykorzystania energii i zasobów. Pole do poprawy wskaźników jest spore. Dobra sytuacja gospodarcza, rosnące przychody firm, relatywnie niskie koszty energii w ostatnich latach sprawiały, że firmy tych obszarów na ogół nie optymalizowały – dodaje A. Faleńczyk.

Źródło: Adobe Stock

Branżowa inteligencja

Według obserwacji R. Paras (Mecalux) do firm najbardziej chłonnych w stosowaniu innowacji należą te z branży farmaceutycznej. Spowodowane jest to przede wszystkim względami finansowymi – dysponują one relatywnie dużymi budżetami na inwestycje w zaawansowane technologie. Kluczowy jest aspekt bezpieczeństwa. Każda partia wyprodukowanego leku powinna podlegać ścisłej kontroli, np. w zakresie warunków przechowywania, ponieważ wszelkie nieprawidłowości mogą stanowić zagrożenie dla pacjentów. – Inteligentne rozwiązania mogą wspomóc producentów w zachowaniu pełnego nadzoru nad wyrobami, informując o aktualnej lokalizacji każdego ładunku z danym lekiem, kontrolując daty przydatności do spożycia, czy alarmując o wykrytych anomaliach, jednocześnie analizując, jak zapobiec powstaniu danej sytuacji w przyszłości. Firma Mecalux dostarczyła już kilka automatycznych magazynów wraz z wszechstronnym system informatycznym Easy WMS. Nasze inteligentne rozwiązania zoptymalizowały procesy obiegu surowców i wyrobów gotowych w fabrykach produkujących różne farmaceutyki – zaznacza nasz rozmówca.

W to, że sektor produkcyjny będzie jednym z większych beneficjentów rozwoju technologii z zakresu sztucznej inteligencji, nie wątpi przedstawicielka BPSC. Zdaniem M. Kluby znajdzie ona zastosowanie w niemal każdym obszarze funkcjonowania przedsiębiorstwa. Inteligentne algorytmy już pojawiają się w niektórych obszarach. Na razie ich działanie jest punktowe, ale z czasem będzie obejmowało swoim zasięgiem kolejne obszary. Trudno oceniać, kiedy systemy oparte na sztucznej inteligencji będą sterować pracą maszyn, robotów i całych linii produkcyjnych. – Technologie, takie jak AI, czy AR, nie są jeszcze powszechnie wykorzystywane nie tylko w Polsce, ale w innych krajach także. Zdecydowanie większą popularnością cieszy się IIoT. Kluczowym czynnikiem napędzającym wdrażanie przemysłowego internetu rzeczy jest jego zdolność do poprawy jakości, przyśpieszenia działań operacyjnych i podniesienia produktywności – zastrzega M. Kluba, przypominając, iż dane pozwalają określić wydajność pod kątem poziomu bezpieczeństwa, trwałości i innych krytycznych wartości. Przesyłając te informacje bezpośrednio do rozwiązania ERP, można aktualizować zestawienia materiałów, dostosowywać specyfikacje projektowe i procesy, aby stale ulepszać produkty w trakcie produkcji.

A. Bobiński (Logifact-Systems) nie dostrzega wyraźnych różnic w podatności na stosowanie inteligentnych rozwiązań w poszczególnych sektorach produkcji. Obserwuje natomiast nie tyle większą łatwość do adaptacji inteligentnych rozwiązań w wybranych branżach, co presję na ich wprowadzanie ze względu na poważne trudności z pozyskiwaniem siły roboczej. – W tym wypadku firmy spodziewają się, w połączeniu z automatyzacją, zwiększenia wydajności i zmniejszenia zatrudnienia – dodaje A. Bobiński.

Z kolei A. Faleńczyk (PSI Polska) akcentuje rosnące zainteresowanie inteligentnymi rozwiązaniami w różnych branżach, w których firma PSI Polska jest obecna (zarówno produkcyjnej, logistycznej, energetycznej, jak i transportu publicznego). – Klienci chętnie uczestniczą w webinarach, spotkaniach na żywo, chcą podnosić poziom swojej wiedzy, oczekują też od dostawcy rekomendacji i doradztwa. Zdają sobie sprawę z tego, że cyfrowa transformacja firmy to wymagający proces, w którym współpraca partnerów, dostawców rozwiązań jest niezwykle istotna – mówi A. Faleńczyk, dodając, że w wielu przypadkach główny cel jaki jest stawiany przed wdrożeniem rozwiązań to właśnie przeniesienie przedsiębiorstwa w świat cyfryzacji. Przedstawiciel PSI Polska zaznacza, że w przypadku dużych firm, wprowadzanie nowych technologii wykorzystujących sztuczną inteligencję czy uczenie maszynowe, nie jest żadnym novum. – Systemy, takie jak WMS, APS, MES, systemy monitorowania wycieków rurociągów, bazują na tych technologiach i od kilku lat jesteśmy przygotowani do wdrażania takich rozwiązań, m.in. w sektorze produkcji, handlu czy energetyki. Co więcej, są w Polsce firmy, których podejście do informatyzacji może stanowić wzór dla zagranicznych partnerów. Do tej pory liderami w tej dziedzinie były przedsiębiorstwa energetyczne i logistyczne. Natomiast ostatnie zmiany w otoczeniu biznesowym wymuszają też na przedsiębiorstwach produkcyjnych podążanie w kierunku AI, IIoT, AR. Widzimy to po coraz większym zainteresowaniu naszych klientów tego typu rozwiązaniami – konkluduje A. Faleńczyk.

I. Borowski (Dassault Systèmes) przywołuje przykład Dassault Systèmes i Bosch Rexroth Polska, które wspólnie prezentują koncepcję Fabryki Przyszłości w warszawskim showroomie CU.BE. Demonstrują, w jaki sposób można skrócić czas wprowadzania produktów na rynek dzięki zastosowaniu maksymalnej elastyczności produkcji i inżynierii produktu połączonych w ramach jednego spójnego rozwiązania, pozwalającego na pełne korzystanie z zalet cyfrowej ciągłości procesu. Dla swojego laboratorium firma Bosch Rexroth potrzebowała wydajnego systemu MES, który umożliwiłby bezbłędną realizację i optymalizację operacji produkcyjnych. – Firma zdecydowała się wdrożyć rozwiązanie DELMIA, dostępne na platformie 3DEXPERIENCE firmy Dassault Systèmes. DELMIA łączy wirtualne środowisko modelowania i symulacji z rzeczywistym światem operacji, dzięki czemu zapewnia kompletne rozwiązanie dla interesariuszy sieci wartości: od dostawców, przez producentów, dostawców usług logistycznych i transportowych, po operatorów usług i kadrę pracowniczą – tłumaczy I. Borowski, wyjaśniając przy tym, że Platforma 3DEXPERIENCE firmy umożliwia „cyfrową ciągłość procesu”, w ramach której producenci realizują swoje operacje w oparciu o jedną wersję danych (ang. Single Source of Truth). Digitalizując cały proces produkcyjny i wykorzystując IIoT, producenci mogą kontrolować i synchronizować operacje produkcyjne z monitorowaniem operacji i raportowaniem w czasie rzeczywistym. Umożliwia to również firmom optymalizację całej sieci łańcucha dostaw, co przekłada się na większą elastyczność, niższe koszty i wyższy poziom usług.

Michał Jurczak

Ten i inne artykuły znajdziesz w czasopiśmie Kaizen – dostępnym w naszym sklepie