To produkcja leży u podstaw sukcesów wielu przedsiębiorstw. Trzeba o nią odpowiednio dbać, a odwdzięczy nam się wymiernymi korzyściami, np. sprawny proces produkcji jest niezbędny do realizacji terminowych zleceń. Mając to pod kontrolą, wywiązujemy się z umów z kontrahentami i możemy zawierać nowe. Z kolei odpowiedni monitoring przepływu wyrobów na każdym etapie produkcji to przede wszystkim bieżąca, szybka informacja o przebiegu całego procesu, co daje nam gwarancję stabilności i minimalizację ryzyka tzw. „wąskich gardeł”. A wszystko to służy sukcesowi firmy.

Wydajność i produktywność

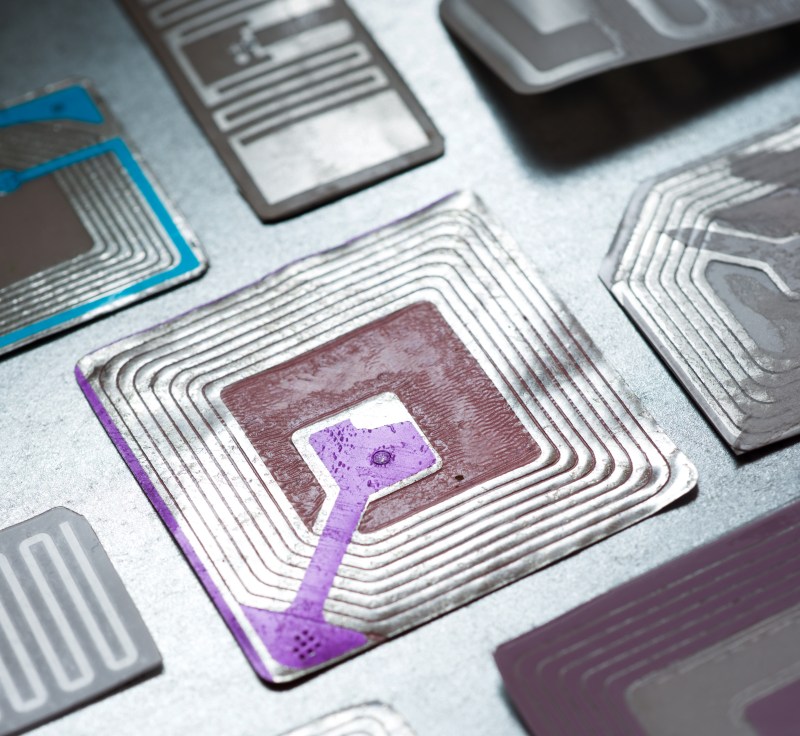

Praktycznym rozwiązaniem do identyfikowania i śledzenia ruchu robotów, części, półproduktów i narzędzi w procesach produkcyjnych oraz do ich efektywnego przemieszczenia między magazynem i stanowiskiem produkcyjnym jest technologia RFID. Jednoznaczne oznaczenie i 100-procentowa identyfikacja surowców, podzespołów oraz wyrobów są podstawą automatyzacji produkcji, redukcji pomyłek i kosztów. Chipy RFID wykorzystuje się do zapisu etapów i stanu poszczególnych procesów produkcyjnych. Wdrożenie RFID do systemu produkcyjnego bardzo ułatwia kontrolę jakości. Każdy wyrób gotowy może być śledzony wstecz, aż do początku jego wytworzenia, warunków produkcji, maszyny i osoby odpowiedzialnej za proces. Ułatwia to serwis i eliminację nieprawidłowości.

W opinii Adama Juszczyka, Customization Developera, BPSC, technologia RFID została zaprojektowana, by poprawić wydajność i produktywność. Jest powszechnie stosowana w handlu, ale jej beneficjentami są także produkcja i logistyka. Przykład retailu doskonale obrazuje rosnące zainteresowanie technologiami identyfikacji radiowej. Tylko w ciągu dwóch lat europejscy detaliści zwiększyli wykorzystanie technologii znakowania za pomocą fal radiowych (RFID) z 27 do 77%. – Niestety, ale brakuje danych zbiorczych dla produkcji i logistyki. Jednak obserwując rosnące zainteresowanie u naszych klientów, mogę powiedzieć, że w przemyśle i logistyce trend jest podobny. Mówię to na bazie naszych doświadczeń – dodaje Adam Juszczyk. Jego zdaniem do niedawna RFID była raczej ciekawostką niż praktyczną rzeczywistością, ponieważ na przeszkodzie stały wysokie koszty szerszego przyjęcia tej technologii. Na szczęście każda technologia w końcu tanieje, a „podatek od nowości” ustępuje, dlatego dziś się to zmienia i rozwiązanie dynamicznie zyskuje na popularności. – Z mojego doświadczenia wynika, że na technologię RFID decydują się firmy, które szukają sposobu na lepszą kontrolę i usprawnienie procesów produkcyjnych – wyjaśnia Adam Juszczyk.

RFID bardzo mocno rozwinęło się w ostatnich latach, co wpłynęło na obniżenie cen znaczników RFID, zwiększenie odległości ich odczytu oraz możliwości oznaczania elementów, które jeszcze kilka lat temu stanowiły wyzwanie dla RFID w produkcji.

Thomas Spranzel, Specjalista ds. Produktów RFID i Fieldbus, Turck Sp. z o.o., podkreśla natomiast, że RFID znajduje zastosowanie praktycznie w każdym miejscu. Automotive oraz logistyka są liderami w dziedzinie wykorzystywania technologii RFID w swoich aplikacjach. Związane jest to w pierwszym przypadku z potrzebą rejestrowania poszczególnych zdarzeń i parametrów w trakcie produkcji, co daje możliwość odpowiedniej reakcji przy pojawieniu się ewentualnych komplikacji, umożliwia dodatkowo monitorowanie stanu produkcji i przepływu materiałów. – Dla automotive jest to szczególnie ważne ze względu na ilości, koszty, jakość, niejednokrotnie bardzo kosztownych i zaawansowanych technologicznie elementów. Jeżeli chodzi o logistykę, to mamy tutaj do czynienia z dużym ruchem produktów, które dzięki wykorzystaniu RFID mogą być stale monitorowane, a proces zamówień i wysyłek jest zautomatyzowany co eliminuje błędy ludzkie. Automatyczna detekcja przychodzących i wychodzących materiałów pozwala bezbłędnie kierować produkty do odbiorców – uzupełnia Thomas Spranzel.

Pierwszy krok do IoT

Zdaniem naszych rozmówców tworzenie infrastruktury Internet of Things w procesach produkcyjnych z wykorzystaniem RFID to właściwe rozwiązanie, które zresztą jest już realizowane w praktyce. Zdaniem Thomasa Spranzla technologia RFID jak najbardziej jest już obecna w IoT.

– Moduły do łączenia głowic czytająco-zapisujących, a czasami nawet same głowice mają już wbudowane interfejsy pozwalające nawet na przesyłanie danych bezpośrednio do chmury. Dla użytkowników coraz ważniejsza staje się możliwość analizy danych z różnego typu systemów, natomiast te oparte o wykorzystanie technologii RFID są bardzo często jednymi z ważniejszych i to niezależnie od branży – twierdzi Thomas Spranzel.

Wielką zaletą RFID jest to, że w jednej sekundzie można sczytać nawet kilkaset tagów przy wykorzystaniu fal radiowych. Otagowane przedmioty mogą znajdować się w promieniu do kilkunastu metrów od czytników bądź anten pobierających dane. Tagi mogą być różnej wielkości, kształtu – niektóre przypominają klasyczne metki, inne są tak niewielkie, że ledwo je widać.

Zdaniem Adama Juszczyka nasycenie zaawansowanymi rozwiązaniami IT rośnie i jest to związane z koncepcją Czwartej Rewolucji Przemysłowej. Głównym założeniem Przemysłu 4.0 jest łączenie ze sobą maszyn, systemów, procesów i wyrobów w „inteligentne” sieci, które same siebie nadzorują i na podstawie przesyłanych informacji optymalizują zachodzące w przedsiębiorstwach procesy. Najważniejszymi elementami w tej układance są Internet Rzeczy i systemy zintegrowane. Ten pierwszy odpowiada za zbieranie informacji, drugi za ich przekazywanie i wymianę. – RFID jest wykorzystywane do identyfikacji oraz śledzenia obiektów. Podłączenie czytnika do sieci pozwoli na wykonywanie tych działań automatycznie i w czasie rzeczywistym tworząc struktury IoT. Można więc powiedzieć, że IoT jest koncepcją dużo bardziej zaawansowaną. Wdrożenie rozwiązań opartych na technologii RFID może stanowić pierwszy krok w drodze do IoT – kończy Adam Juszczyk.

Trzeba mieć strategię

Mimo że zadaniem ekspertów RFID dobrze się sprawdzi w przedsiębiorstwach dążących do automatyzacji, poszukujących rozwiązań, które eliminują błędy, oszczędności czasu i ułatwienia pracy oraz tych, które muszą mieć stały nadzór nad linią produkcyjną i magazynem półproduktów, to jednak trudno jest w dalszym ciągu precyzyjnie określić ramy wskazujące, w jakim stopniu wdrożenie RFID będzie opłacalne dla konkretnej firmy. – Posiadanie planu i pomysłu na wykorzystanie technologii RFID jest kluczem do sukcesu. Każda technologia, także i ta, musi być dostosowana do firmy, jej celów i potrzeb. Inaczej rozłożone będą akcenty, gdy firma chce zredukować koszty produkcji, a inaczej, gdy celem są lepsze relacje z klientami, nie mówiąc już o optymalizacji operacji. Technologia RFID może pomóc w osiągnięciu każdego z tych celów – wyjaśnia Adam Juszczyk.

W opinii Thomasa Spranzla warto każdy projekt rozpatrywać indywidualnie. Im bardziej wartościowy produkt, tym koszt zastosowania RFID w skali całego przedsięwzięcia jest niższy. Nie wyklucza to natomiast zastosowania tej technologii przy mniej kosztownych elementach. – Tam, gdzie monitorowane są mniej wartościowe przedmioty, należy się zastanowić, czy nie warto monitorować, przykładowo, opakowań zbiorczych czy nawet całych palet. Czasami okazuje się, że znaczniki mogą się poruszać w obiegu zamkniętym, dzięki czemu jeden znacznik wykorzystywany jest dla tysięcy, a nawet setek tysięcy elementów. Podsumowując, wszystko zależy od konkretnego procesu i produktu, przeważnie koncepcja może być odpowiednio dostosowana – dodaje Thomas Spranzel.

Traceability – śledzenie i kontrola

Jedną z najbardziej zaangażowanych we wdrożenie idei Przemysłu 4.0 jest branża spożywcza. Z uwagi na dużą rotację wyrobów, a często także krótkie okresy przydatności do spożycia, potrzebna jest pełna wiedza na temat magazynowania materiałów i wyrobów gotowych. Dlatego identyfikowalność, czyli traceability, jest szczególnie ważna w tym sektorze na każdym etapie produkcji lub łańcucha dostaw. System traceability umożliwia śledzenie i kontrolę zarówno elementów potrzebnych do wytworzenia produktu (od surowców po opakowanie), jak i samego wyrobu na poszczególnych etapach procesu logistycznego (produkcja, składowanie, dystrybucja, dostawa do klienta).

Zdaniem Adama Juszczyka absolutną podstawą i czymś wręcz oczywistym jest tzw. ścieżka produktu, za której pomocą przeprowadzamy identyfikacje składników w obu kierunkach; od wyrobu gotowego do konkretnych surowców/materiałów/dodatków, wskazując na partie dostawy i odwrotnie: od składnika do wyrobów lub półproduktów, w których występuje.

– W tym kontekście można wymienić m.in. informacje o badaniach laboratoryjnych surowca, półproduktów lub wyrobu gotowego, importowanie danych do systemu dotyczących warunków (chłodniczych), np. w dojrzewalniach, chłodniach, mrożniach (temperatura, wilgotność), czy rejestracja alergenów występujących na magazynie z możliwością wykorzystania informacji o nich podczas generacji zadań produkcyjnych. Te i inne dane łączone są ze zdarzeniami produkcyjnymi (np. czas wejścia na magazyn), a bardzo istotne, wręcz kluczowe, są rejestracja czasu i miejsce operacji – uzupełnia Adam Juszczyk.

W przemyśle spożywczym, farmaceutycznym i chemicznym monitorowanie produktów jest wymagane przepisami prawa. Przedsiębiorstwa z innych branż dobrowolnie zapewniają taką możliwość, chcąc zyskać większe zaufanie klientów.

Dzięki traceability możliwe staje się wyłapanie najsłabszych elementów w procesie. – Użytkownik jest w stanie sprawdzić w którym miejscu powstaje najwięcej problemów i gdzie należałoby rozpocząć działania optymalizacyjne. Dzięki odpowiedniej analizie producenci są w stanie zwiększyć efektywność swoich linii, skrócić czas cyklu, zwiększyć wydajność, co finalnie generuje zwiększenie zysków – dodaje Thomas Spranzel. Nie ma natomiast reguły co do kwoty oszczędności, zależne jest to od rodzaju produktu, można natomiast śmiało powiedzieć, że są to pokaźne kwoty w skali roku czy nawet miesiąca.

Sławomir Erkiert

Ten i inne artykuły znajdziecie w czasopiśmie Kaizen – dostępnym w naszym sklepie