Lean Management co prawda wywodzi się z branży automotive i tam powstały jego podstawowe zasady. Stamtąd też wywodzą się narzędzia. Metodyka rozwija się jednak już na tyle długo, że dziwne byłoby, gdyby nie była obecna w fabrykach leków.

Organizacje, które działają z wykorzystaniem narzędzi czy systemów Lean Manufacturing, często zaczynają od implementacji poszczególnych rozwiązań, zapominając o niezwykle istotnym elemencie, jakim jest komunikowanie i promowanie podjętych aktywności. Promocja jako działanie informacyjno – nakłaniające może w znaczący sposób poprawić skuteczność, jak i prędkość wdrażanych zmian w organizacji w obszarze Lean Management, pod warunkiem, że zostanie odpowiednio zaplanowana i przeprowadzona. Zanim jednak przystąpi się do działania należy dobrze określić stan obecny, odpowiadając przy tym na dwa pytania:

- na jakim poziomie Lean Management znajduje się dzisiaj organizacja,

- kto tworzy zespół działu, fabryki, dywizji czy wręcz całej korporacji.

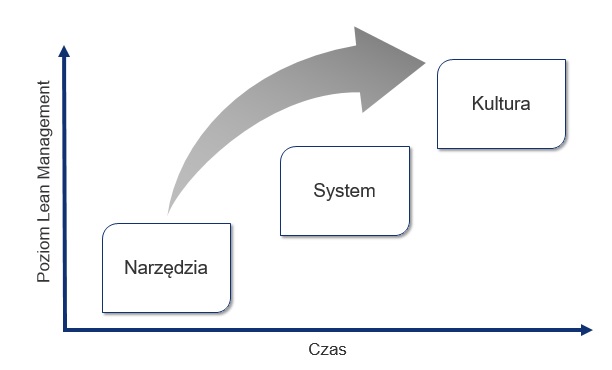

Zasadniczo należy wyróżnić trzy poziomy zaawansowania w obszarze Kaizen (Lean Management). Pierwszy poziom narzędziowy charakteryzuje przede wszystkim organizacje, które dopiero zaczynają swoją przygodę z optymalizacją procesów. Czasami mogą to być struktury, które Lean Management traktują jako program oszczędnościowy. Podejście to w bardzo ograniczony sposób wykorzystuje możliwości szczupłego zarządzania i z reguły po początkowych sukcesach jest trudne do stabilizacji i utrzymania przez dłuższy okres czasu. Drugi poziom można zaobserwować u firm, które podchodzą do zagadnienia systemowo wiedząc, że dzięki temu mogą uzyskać synergię, która jest efektem kompleksowego wdrożenia wielu narzędzi Lean Manufacturing. Najwyższy poziom w obszarze Kaizen osiągają organizacje, dla których Lean Management stał się sposobem na prowadzenie biznesu. Pracownicy tych przedsiębiorstw traktują poszczególne narzędzia i ciągły rozwój jako naturalny sposób ich pracy. Na rynku dostępnych jest wiele rozwiązań, które umożliwiają określenie na jakim poziomie znajduje się dana organizacja. Część firm posiada obecnie wewnętrzny audyt, który jest bardzo pomocy i sam w sobie stanowi część systemu. Można też skorzystać z firm doradczo – konsultingowych, które pomogą taki audyt przeprowadzić.

Drugie pytanie, kto tworzy zespół w danej organizacji jest szczególnie istotne, jeżeli firma znajduje się na początku swojej przygody z filozofią Kaizen (poziom narzędziowy). Nie oznacza to jednak, że nie ma to znaczenia na dwóch kolejnych poziomach. Zasadniczo każdy zespół dzieli się na liderów zmian (około 10%), tych którzy się dostosują (około 80%) i przeciwników zmian (pozostałe 10%), których podstawowym argumentem jest to, że przecież zawsze pracowaliśmy w ten sposób więc po co coś zmieniać. Dla każdej jednostki organizacyjnej fundamentalne znaczenia mają dwie osoby, koordynator zmian, a także, a właściwie przede wszystkim dyrektor danej struktury, bowiem to od jego aktywnej postawy zależy sukces wdrożenia Lean Management i skuteczność każdego podjętego kroku, w tym także aktywne promowanie kultury Kaizen.

W chwili gdy znane są już odpowiedzi na dwa powyższe pytania, stan obecny został określony, można przystąpić do działania i zaplanowania całej strategii promocyjnej. Kluczową role odgrywa tutaj dobrze przygotowana komunikacja, która powinna uwzględniać wszystkie poziomy organizacji i zawierać kilka elementów, które zostaną opisane poniżej.

Wiodące role odgrywa system (harmonogram) spotkań określający kto, jak często i w jakim celu powinien się spotykać. Przykładowa lista spotkań poniżej (jest to tylko propozycja, a każda organizacja powinna przygotować swoją własną w zależności od potrzeb i możliwości):

- przegląd projektów optymalizacyjnych (często określana jako Road Map, Operation Improvement Plan itp.),

- przegląd Lean Management (projekty i system),

- przegląd Systemu Sugestii (jeżeli organizacja wdrożyła),

- spotkania z całą załogą (minimum raz w semestrze),

- konferencje, kongresy, kluby.

Kolejnym ważnym elementem komunikacji (będącej częścią promocji) jest jasne określenie wskaźników procesu (ang. KPI – Key Process Indicator). Nic tak nie podnosi motywacji jak pierwsze sukcesy. Ważne, żeby były one widoczne. Należy je określić w myśl zasady: „Jesteś w stanie optymalizować tylko to, co mierzysz”. Dobrym sposobem na promocję jest także wizyta w innej organizacji lub jednostce z wysokim poziomem wdrożenia kultury Kaizen (ang. Benchmark). Bardzo często działa to inspirująco na zasadzie - jeżeli inni mogą tak pracować to i nam się to uda. Powszechnie w strukturach, które pierwsze doświadczenia mają już za sobą, stosuje się tzw. programy przyspieszające. Stanowią one kombinacją szkoleń i warsztatów. W początkowej fazie adresowane są głównie do starszej kadry zarządzającej (liderzy operacyjni), aby jeszcze mocniej zwiększyć ich motywację i zrozumienie tematu.

Rys 2. Przeciwnik zmian.

Następnie zadaniem liderów operacyjnych jest przeniesienie filozofii na pozostałe szczeble zarządzania i wykonawcze. Programy te są szczególnie skuteczne jeżeli organizacje dotknęła stagnacja i potrzebny jest impuls, aby zrobić kolejny krok do przodu. Na poziomie średniego szczebla zarządzania ważnym kanałem komunikacji, a co za tym idzie promocji może być tzw. Obeya/War Room – miejsce ,w którym zarządza się projektami Lean w zwizualizowanej formie. Zwykle zawierają informację o statusie poszczególnych zadań i kolejnych krokach. Należy też jasno komunikować wszystkie projekty, które udało się z powodzeniem wdrożyć. Pomocne są tu „Tablice osiągnieć/sukcesów”. Gazetka zakładowa/korporacyjna stanowi jeszcze jeden powszechnie dostępny kanał komunikacji wszelkich działań Lean w danej strukturze. Szkolenia poza tym, że są niezbędnym elementem mającym dostarczyć wiedzę do organizacji, dodatkowo ograniczają opór przed zmianą, a także znacząco podnoszą poziom motywacji i powodują pozyskanie kolejnych zwolenników filozofii Lean (tzw. masa krytyczna). Na poziomie pracowników szeregowych trzeba dostarczyć narzędzia, które pozwolą dotrzeć do ich potencjału i wiedzy, a tym samym zaangażują ich w proces ciągłej poprawy. Dwa podstawowe narzędzia to: System Sugestii i Strukturalne Rozwiązywanie Problemów. Oba rozwiązania są zarazem fundamentalne dla budowania kultury Lean Management.

Pierwsze z nich (System Sugestii) pozwala pracownikom rozwijać i poprawiać swoje stanowisko pracy, dzięki czemu wzrasta ich zaangażowanie i odpowiedzialność. Dzięki Systemowi Sugestii pracownicy czują się także częścią systemu opartego na narzędziach Lean Manufacturing. Podobne znaczenie ma Strukturalne Rozwiązywanie Problemów, uwaga jest tu jednak bardziej skupiona na powrocie do stanu pożądanego/akceptowanego i przywróceniu standardu. W obu przypadkach pracownicy uczą się też współpracy w zespole, często pomiędzy różnymi działami firmy. Promowanie kultury Lean Management jest tym skuteczniejsze, im więcej pracowników rozumie i angażuje się w działania doskonalące na każdym etapie projektu. Warto więc angażować ich już na samym początku różnych inicjatyw. Może to być na przykład konkurs na przygotowanie logo dla danej akcji, plakaty informujące o nadchodzących projektach, jak również wspomniane wcześniej szkolenia.

Rys 1. Trzy poziomy Lean.

Poza wyżej wymienionymi systemami komunikacji, promowanie kultury Lean odbywa się także, a właściwie przede wszystkim poprzez bezpośrednie działania. Dobrze przeprowadzone warsztaty (np. Hoshin, 5S czy Mapowanie Strumienia Wartości) będą bardzo skuteczne w szerzeniu wiedzy i zaangażowania. Dadzą też bezpośrednie dowody na efektywność wprowadzanych rozwiązań. Podobne efekty daje dość powszechnie stosowany przez organizacje program Linii Modelowej, który jest też narzuceniem pewnego rytmu i systematyki pracy. Często popełnianym błędem jest próba zrobienia zbyt wiele na raz lub też implementacja poszczególnych narzędzi w różnych obszarach. Linia Modelowa pozwala skupić się na jednym obszarze/projekcie, dzięki czemu uzyskuje się wspomniany wcześniej efekt synergii wszystkich narzędzi Lean. Tak przygotowany projekt wzorcowy jest łatwiej i chętniej przenoszony na pozostałe obszary. Pozwala również uniknąć wcześniej popełnionych błędów i dlatego jest doskonałym sposobem na naukę. Chętnie stosowanym przez różne struktury rozwiązaniem, które wspiera i promuje kulturę Lean jest program wymiany najlepszych praktyk. Oba wspomniane wyżej narzędzia (Linia Modelowa i wymiana najlepszych praktyk) mają też podobne działanie do wizyty benchmarkowej. Umożliwiają bezpośrednio zaobserwować działające systemy, a to jest doskonałym motorem do jeszcze większego wysiłku przy wdrażaniu systemu we własnym środowisku pracy. Na koniec należałoby jeszcze wrócić do samego audytu systemu, który poza informacją zwrotną jest także elementem wewnętrznej rywalizacji pomiędzy działami czy filiami, a ta jeżeli jest „zdrowa” dodatkowo wzmacnia zaangażowanie i podnosi jakość wdrażanych rozwiązań. Audyt dodatkowo jasno określa mocne i słabe strony danej jednostki, dzięki czemu pozwala zdefiniować priorytety, stworzyć plan akcji i nadzorować jego implementację.

Podsumowując, skuteczna promocja działań Lean Management w organizacji powinna być przygotowana w oparciu o stan obecny, w szczególności poziom wdrożenia Kaizen oraz kto tworzy zespół danej jednostki. Po zebraniu powyższych informacji należy zaplanować i rozwinąć komunikację na każdym szczeblu struktury, pamiętając jednocześnie, że pewne działania skuteczniejsze są dla kadry zarządzającej, a inne dla pracowników szeregowych. Jednak nic nie zastąpi dobrze przeprowadzonych warsztatów, bądź projektów. Z drugiej strony działania nieprzemyślane i źle prowadzone demotywują załogę, dlatego czasem warto poświęcić trochę więcej czasu na planowanie. W końcowym efekcie pozwala to zaoszczędzić sporo energii. Na koniec trzeba promować zespoły i liderów zmian, a także chwalić i cieszyć się ich sukcesami.

Michał Prasał

Senior Continuous Improvement Manager

Cooper Standard Europe

Senior Continuous Improvement Manager

Cooper Standard Europe

***

O autorze:

Doświadczony Manager Lean Manufacturing (Systemów Produkcyjnych) z kilkunastoletnią praktyką w międzynarodowych koncernach motoryzacyjnych (Faurecia, Lear Corporation, Cooper Standard). Główne kompetencje dotyczą planowania, wdrażania, nadzoru i ciągłej poprawy systemów produkcyjnych. Ekspercka wiedza praktyczna (ocena podległych zakładów na poziomie „Excellent and Banchmark Level”) i teoretyczna (uczestnik i wielokrotny prelegent międzynarodowych konferencji) w obszarze Lean Management. Doświadczenie w kierowaniu zespołami projektowymi oraz Lean (Faurecia Excellence System, Lear Production System, World Class Operation Cooper Standard). Umiejętność prowadzenia złożonych i strategicznych dla korporacji projektów, w obszarach optymalizacji kosztów, ułatwiających osiągnięcie celi budżetowych. Praktyka w transferach i uruchamianiu linii produkcyjnych – layout, organizacja pracy, zgodnych z Lean Management.

Doświadczony Manager Lean Manufacturing (Systemów Produkcyjnych) z kilkunastoletnią praktyką w międzynarodowych koncernach motoryzacyjnych (Faurecia, Lear Corporation, Cooper Standard). Główne kompetencje dotyczą planowania, wdrażania, nadzoru i ciągłej poprawy systemów produkcyjnych. Ekspercka wiedza praktyczna (ocena podległych zakładów na poziomie „Excellent and Banchmark Level”) i teoretyczna (uczestnik i wielokrotny prelegent międzynarodowych konferencji) w obszarze Lean Management. Doświadczenie w kierowaniu zespołami projektowymi oraz Lean (Faurecia Excellence System, Lear Production System, World Class Operation Cooper Standard). Umiejętność prowadzenia złożonych i strategicznych dla korporacji projektów, w obszarach optymalizacji kosztów, ułatwiających osiągnięcie celi budżetowych. Praktyka w transferach i uruchamianiu linii produkcyjnych – layout, organizacja pracy, zgodnych z Lean Management.