Nowoczesność w gospodarce magazynowej, realizowana w ramach ogólnej koncepcji Logistyki 4.0, niejedno ma imię. W każdym przypadku jednak nowoczesny magazyn to w myśl tej koncepcji miejsce, w którym zaawansowane technologie i inteligentne systemy łączą się, a wszystko po to, by zwiększyć efektywność operacyjną, zminimalizować ryzyko błędów oraz zoptymalizować koszty.

Kluczowa jest decyzja

Alicja Starnawska, Dyrektor Operacyjna, ISS RFID, jest przekonana, że charakter procesów, jak i skala operacji czy problemy rynku pracy mają wpływ na wdrażanie inteligentnych rozwiązań. – Za wspólny mianownik uznać można potrzebę oszczędności i coraz większej efektywności procesów przy zapewnieniu odpowiedniego bezpieczeństwa pracowników i środowiska. To konieczność – mówi A. Starnawska, dodając, że w obszarze magazynowania, zwraca się uwagę na efektywność inwentaryzacji i kontroli nad zasobami firmy oraz zminimalizowanie przypadków kradzieży i nieuprawnionego dostępu do towarów. To aspekty, w których inteligentne rozwiązania znacząco pomagają, a czasem wręcz są niezastąpione. Rośnie też świadomość konieczności implementowania rozwiązań sprzyjających zrównoważonemu rozwojowi.

Zdaniem Anny Wiśniewskiej, Managing Director, Element Logic Poland, inteligentne rozwiązania to remedium m.in. na powtarzalne i rutynowe procesy, które można zoptymalizować i zautomatyzować. Na drugim biegunie są procesy najbardziej skomplikowane, wymagające elastyczności i precyzji, gdzie inteligentne systemy mogą usprawnić zarządzenie oraz kontrolę, minimalizując ryzyko błędów. Znaczenie ma skala operacji, sprawność systemu zarządzania widać głównie w magazynach o wysokim przepływie towarów i dużej liczbie SKU.

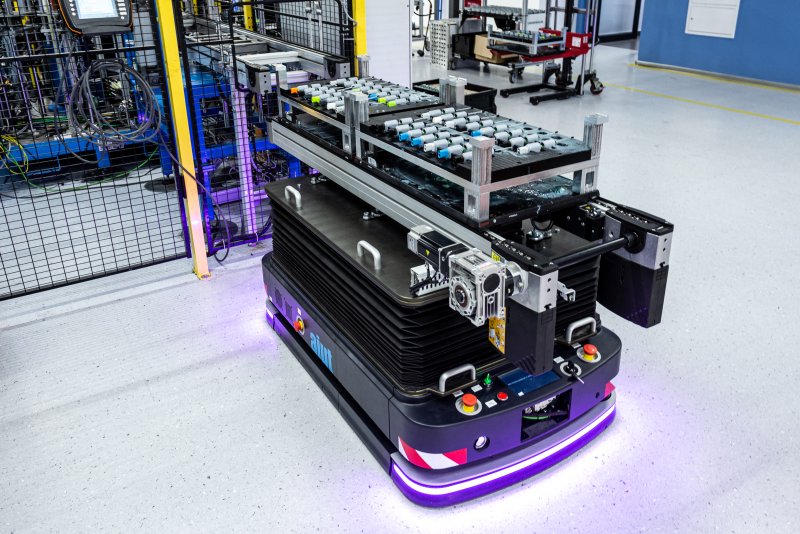

Krzysztof Stachowicz, Dyrektor Działu Automatycznych Rozwiązań Intralogistycznych, AIUT, przywołuje dane z raportu MarketsandMarkets, że globalny rynek automatycznych systemów magazynowania wzrośnie z 7,6 mld USD w 2020 r. do 10,7 mld USD do 2025 r. Prognozy rynkowe potwierdzają również, że efektywna produkcja nie będzie możliwa bez automatyzacji i cyfryzacji operacji logistycznych.Zwłaszcza produkcja krótkich serii wymaga szerszego spojrzenia, nowym elementem stają się automatyczne magazyny buforowe, czego potwierdzeniem są np. ostatnie wdrożenia AIUT w sektorze automotive. – W magazynach e-commerce jednym z najważniejszych czynników wdrażania rozwiązań cyfrowych i systemów automatyki jest skrócenie czasu cyklu wydań magazynowych. Sercem magazynu staje się system informatyczny. Przykładowo, systemy zarządcze, bazujące m.in. na technologii sztucznej inteligencji, potrafią na podstawie danych bieżących i historycznych przewidzieć decyzje zakupowe klienta i zlecić przygotowanie towaru do wysyłki, zanim ten doda produkt do swojego koszyka. W ten sposób do minimum skraca się czas realizacji zamówienia i przedmiot trafia do naszych rąk już następnego dnia, a zadowolony klient chętnie wraca na korzystającą z takiego magazynu platformę zakupową – dodaje K. Stachowicz, zaznaczając, że optymalne wykorzystanie przestrzeni magazynowej to kolejny kluczowy czynnik przemawiający za automatyzacją magazynów, podobnie jak możliwość pracy w trybie ciągłym.

Cel – optymalizacja

– Rozwój takich technologii, jak Internet Rzeczy, sztuczna inteligencja, Big Data, blockchain, robotyka, umożliwia bardziej efektywne zarządzanie łańcuchem dostaw w magazynach i fabrykach, i te technologie z powodzeniem wykorzystujemy dziś my oraz rynek, aby dostarczać coraz bardziej zaawansowane systemy magazynowe. Decyzja o automatyzowaniu procesów w magazynie jest podyktowana wieloma czynnikami, rynkowymi i operacyjnymi, celem będzie zawsze dążenie do optymalizacji i zabezpieczenia, zarówno procesów logistycznych, jak również produkcyjnych.

Krzysztof Stachowicz

Dyrektor Działu Automatycznych Rozwiązań Intralogistycznych

AIUT

Również Andrzej Bobiński, Prezes Zarządu, Logifact-Systems, nie wątpi, że sprawnie, bezbłędnie i wydajnie pracujący magazyn – w sytuacji rosnącej złożoności procesów magazynowych, rosnącej wielkości przepływów i pogłębiających się problemów z pracownikami – to magazyn w znacznym stopniu zautomatyzowany, zarządzany przez inteligentny system WMS posiadający zdolności do kierowania całością zintegrowanych procesów: manualnych, półautomatycznych i zautomatyzowanych / zrobotyzowanych. – Integracja pracy ludzi, maszyn i systemów IT następuje w oparciu o automatyczną wymianę informacji w czasie rzeczywistym – dodaje.

Uważać, by nie przeinwestować

– Urzeczywistnienie rozwiązań Logistyki 4.0 to ciągle trudne i w większości przypadków kosztowne zadanie. Wdrożenie takich rozwiązań przynosi wtedy istotne korzyści, gdy wspiera zarządzanie prawidłowo zaprojektowanymi procesami magazynowymi o właściwym stopniu automatyzacji i robotyzacji. Niewłaściwie ukształtowane procesy magazynowe nie ulegną poprawie po zastosowaniu kosztownej automatyki magazynowej z kolei w przypadku procesów prawidłowych należy dobrze ocenić zysk (niekoniecznie finansowy) z ich automatyzacji – znane są zarówno przypadki przeinwestowania w automatykę jak i niedoinwestowania. W obu przypadkach stawiane cele nie zostaną osiągnięte.

Andrzej Bobiński

Prezes Zarządu

Logifact-Systems

Jako przykład zmian charakteru procesów magazynowych Witold Parzonka, Project Manager, LUCA Logistic Solutions, podaje branżę e-commerce. – Rośnie w niej ilość zwrotów. Jeśli magazyn zajmuje się dużą liczbą zamówień i operacji, a procesy są skomplikowane, inteligentne rozwiązania są niezbędne do rozwoju, a czasem dla przetrwania firmy na rynku. Skala operacji magazynowych również wpływa na decyzję o wykorzystaniu inteligentnych rozwiązań – mówi W. Parzonka.

Sławomir Studnicki, AutoStore Business Development Manager, Kardex, zauważa, że ostatnie lata (pandemia, wojna na Ukrainie, skokowa inflacja) uświadomiły przedsiębiorcom, jak szybko globalne wydarzenia mogą zburzyć status quo ich biznesu, będąc swoistym katalizatorem zmian w logistyce. – W pojęciu „nowoczesny” rozumiem wydajny i elastyczny magazyn odporny na fluktuacje w otoczeniu politycznym, społecznym i biznesowym. Główne wyzwania to: dostępność rąk do pracy i niedające się dokładnie przewidzieć blokady dostępu do pracowników, takie jak lockdown; rosnące koszty pracy; rosnący rynek e-commerce, który okazał się w czasie pandemii czynnikiem umożliwiającym funkcjonowanie; rozwijające się koncepcje wielokanałowości sprzedaży; rozdrobnienie sprzedaży i odbiorów zamówień w wielu małych punktach oraz rosnące koszty dostaw – wylicza S. Studnicki.

Yak Zhao, Menadżer Sprzedaży, Simba, przywołuje historię rozwoju chińskiej branży logistycznej, gdzie najważniejszym czynnikiem wpływającym jest skala. – Im większa skala, tym automatyzacja wydajności ma bardziej znaczące zalety, a im wyższa wydajność, tym większa przewaga konkurencyjna, konsumenci są również bardziej skłonni do zmiany wzorców konsumpcji tańszych cen usług i lepszej jakości, dzięki czemu firmy logistyczne mogą uzyskać większy rynek. Wierzymy, że ten efekt koła zamachowego na rynku globalnym, w tym europejskim, ma tę samą logikę. Jednocześnie sieć logistyczna ma również typowy efekt sieciowy, wzrost liczby węzłów radykalnie zwiększy liczbę połączeń, inteligentne rozwiązania są nieuniknionym wyborem – mówi Y. Zhao.

Pozorny paradoks

Istota magazynowania nie zmienia się od lat. Czy zatem można w ogóle mówić o jego nowoczesności? Zdaniem Roberta Kosickiego, Doradcy Techniczno-Handlowego ds. Automatyki Magazynowej, MECALUX, podobne pytanie można by zadać 150 lat temu „czy transport drogowy może być w ogóle nowoczesny?”. Przez ten czas przeszliśmy od napędu konnego, przez spalinowy, do elektrycznego i wodorowego, natomiast ze sterowania ręcznego do coraz bardziej autonomicznego, a przynajmniej znacząco wspierającego kierowcę. – Tak samo jak inne dziedziny życia, magazyny również się zmieniają. Prace, które były atrakcyjne na rynku 10–20 lat temu, obecnie nie są już akceptowane. Ludzie przyzwyczajają się do pracy z maszynami, które pomagają i wykonują uciążliwe czynności np. ręczny transport, wchodzenie na drabiny, przenoszenie ciężkich elementów itp. Mimo że procesy w magazynach pozostają niezmienne, ich realizacja może się odbywać w odmienny sposób. Zamiast wózków widłowych palety lub pojemniki mogą przewozić roboty mobilne AMR (Automatic Mobile Robots). Kompletacja i pakowanie zamówień może się odbywać na stanowisku GTM (Goods to men), do którego towar dostarczany jest za pomocą zautomatyzowanych urządzeń. Inne procesy, jak paletyzacja czy załadunek palet na samochody ciężarowe, również można w częściowo lub w pełni zautomatyzować – wylicza R. Kosicki.

Skala ma znaczenie

– O wykorzystywaniu w magazynach rozwiązań automatycznych i systemów WMS decyduje m.in. charakter procesów, a dokładniej to, czy wykazują potencjał w zakresie automatyzacji i/lub cyfryzacji w rozsądnych dla danej organizacji kosztach. Im większa jest skala operacji, tym prawdopodobieństwo automatyzacji jest dużo wyższe, z uwagi na osiągnięcie znacznie lepszych korzyści z jej wdrożenia. Problemy na rynku pracy, wzrost płac i inne czynniki mogą tylko przyśpieszyć lub opóźnić decyzję, ale bez dwóch głównych powodów raczej nie zostanie ona podjęta.

Robert Kosicki

Doradca Techniczno-Handlowy ds. Automatyki Magazynowej

MECALUX

To, że rewolucję przeszedł sposób, w jaki zarządzamy przepływem towarów, mówi A. Wiśniewska (Element Logic). Dzięki robotyce, SI i Internetowi Rzeczy, współczesne magazyny osiągają tak dużą efektywność, szybkość i bezpieczeństwo. – Przykładem narzędzia pozwalającego na optymalizację jest zautomatyzowany system magazynowania i kompletacji (Automated Storage and Retrieval System; ASRS) AutoStore, który maksymalizuje wykorzystanie przestrzeni magazynowej, jednocześnie umożliwiając minimalizację zużycia energii. Oparty na sześciennych modułach projekt pozwala gęsto składować towary, zmniejszając konieczność posiadania rozległej przestrzeni w centrach dystrybucyjnych, a co za tym idzie – ograniczając zużycie energii potrzebnej do ogrzewania, chłodzenia i oświetlania dużych obiektów – mówi A. Wiśniewska.

Łukasz Wilk, Kierownik zespołu doradztwa logistycznego, DataConsult, zaznacza, że nowoczesność magazynu nie polega jedynie na zmianie samych procesów, ale przede wszystkim na ich optymalizacji, automatyzacji i integracji tych procesów z nowymi technologiami. Wśród kluczowych aspektów Ł. Wilk wymienia: technologie informatyczne (WMS) oraz Internet Rzeczy (IoT); automatyzację (automatyczne systemy składowania i pobierania, a także robotyka); Big Data i analitykę (zbieranie i analiza danych, sztuczna inteligencja), ale również zrównoważony rozwój i ekologię (energooszczędność oraz tzw. zielone technologie). – Podstawowe procesy magazynowe, takie jak przyjęcie towarów, ich składowanie, kompletacja zamówień i wysyłka z zasady pozostają niezmienne, jednak sposób ich realizacji ewoluuje dzięki nowoczesnym technologiom. To właśnie te innowacje czynią magazyny nowoczesnymi, zwiększając ich efektywność i dostosowując je do współczesnych wymagań – argumentuje Ł. Wilk.

Marcin Kalisiak, Senior Engineer, Zebra Technologies, potwierdza, że co do zasady magazyny rzeczywiście od lat opierają się na podobnych procesach, jednak wdrażając technologię możemy istotnie ograniczyć błędy, usprawnić proces kompletacji, a w efekcie skrócić czas trwania cyklu. – Unowocześnianie pracy w magazynach polega dziś przede wszystkim na zwiększaniu możliwości pracowników pierwszej linii. W obszarze innowacji znajdzie się poprawienie ogólnych warunków pracy, zwiększenie produktywności, a w konsekwencji poprawa jakości obsługi klienta – konkluduje. Podobną opinię prezentuje Tomasz Rusek, Kierownik Działu Logistyki i Zakupu, Supportech, przypominając, że podstawowe procesy, takie jak przyjęcie towaru, składowanie, kompletacja zamówień i wysyłka, rzeczywiście są niezmienne od lat, jednak nowoczesność polega na sposobie ich realizacji. Takie technologie, jak: automatyczne systemy magazynowe, robotyka, RFID, systemy zarządzania magazynem oraz analityka danych, znacząco zwiększają efektywność, precyzję i elastyczność tych procesów.

Nieodzowna edukacja

– Sądzę, że jednym z wyzwań wiążących się z implementacją rozwiązań Logistyki 4.0 może być skuteczna adaptacja personelu do wszystkich nowych rozwiązań wprowadzanych do magazynów. Mam na myśli zarówno urządzenia RFID, jak również systemy wizji maszynowej czy oprogramowanie działające z wykorzystaniem sztucznej inteligencji i uczenia maszynowego. Ewolucja procesów magazynowych będzie wymagała szkoleń zarówno pracowników, jak i decydentów. Bez podjęcia tych kroków trudno będzie w pełni wykorzystać potencjał, jaki daje sztuczna inteligencja w branży magazynowej.

Marcin Kalisiak

Senior Engineer

Zebra Technologies

Z tezą, że procesy magazynowe są niezmienne od wielu lat, nie do końca się zgadza szef Logifact-Systems. A. Bobiński jako przykład podaje obsługę w magazynie procesów e-commerce. Na wejściu do magazynu istotną zmianą jest obsługa procesu „order for order”, czyli szybkiego przyjęcia, kontroli i wprowadzenia towarów „domawianych”, których nie ma na stanie, ale są oferowane na stronie WWW. Zmianie uległy też podstawowe procesy kompletacji – nie tylko bardzo rozwinęły się procesy kompletacji typu „multi order picking” czy sortowanie, ale także kompletacja zleceń jednopozycyjnych, jednosztukowych, które w pierwszym kroku są kompletowane zbiorczo (agregacja zleceń), a następnie bezpośrednio trafiają do stanowisk pakowania i kontroli. – Również procesy wyjścia w obsłudze e-commerce nie są całkiem „standardowe” – wymagają na ogół dużej ilości zoptymalizowanych stanowisk do kontroli i pakowania oraz przemyślanych procesów buforowania i sortowania znacznej ilości gotowych do wysyłki paczek. Niezależnie od dyskusji nad zmianami w „podstawowych” procesach magazynowych, trzeba stwierdzić, że magazyny podlegają, tak jak inne obiekty przemysłowe, ciągłemu unowocześnianiu. Jeżeli mówimy o magazynach obsługujących większe i bardziej złożone przepływy towarowe to magazyn możemy uznać za nowoczesny w przypadku, gdy spełnia on przynajmniej dwa warunki, tzn. gdy jest on zarządzany odpowiednio zaawansowanym system WMS, a jego procesy pracy – tam, gdzie to zasadne – realizowane są przy wsparciu urządzeń automatyki magazynowej czy robotów przemysłowych – podsumowuje A. Bobiński.

Marcin Figlarek, Senior Consultant, Hardis Group Polska potwierdza, że stopień automatyzacji w magazynach jest stosunkowo wysoki w porównaniu do wielu innych sektorów gospodarki. Nic dziwnego, skoro występuje tutaj duża powtarzalność zadań, a na rynku jest już wiele rozwiązań automatycznych zaprojektowanych specjalnie dla magazynów, np. FM Logistics od wielu lat inwestuje w autonomiczne roboty (Locus Robotics) czy też systemy składowania Autostore. Odpowiedzialnym za zarządzanie ponad 250 operacjami w całej Europie jest zaś Reflex WMS.

Paweł Adamczyk, Territory Manager for Poland, ProGlove definiuje nowoczesny magazyn jako inteligentne i zautomatyzowane środowisko pracy, w którym technologia pełni kluczową rolę w optymalizacji procesów dodając, że w erze Logistyki 4.0 inwestycje w zaawansowane technologie są nie tylko krokiem w przyszłość, ale również koniecznością dla firm dążących do utrzymania konkurencyjności na rynku. – ProGlove, niemiecka firma, która od 10 lat jest liderem rynkowym w dziedzinie inteligentnych skanerów i cyfryzacji procesów magazynowych, oferuje rozwiązania, które pomagają firmom w pełni wykorzystać potencjał danych z procesów magazynowych i produkcyjnych – dodaje.

Problemy z implementacją?

Ł. Wilk (DataConsult) podkreśla, że implementacja rozwiązań Logistyki 4.0 w magazynach wiąże się z szeregiem wyzwań. – Do głównych należą: koszty wdrożenia (inwestycje początkowe i koszty utrzymania i aktualizacji); integracja systemów (kompatybilność i spójność danych); charakterystyka procesów magazynowych (standaryzacja); szkolenie pracowników (zmiana kultury organizacyjnej, kompetencje) oraz bezpieczeństwo i prywatność danych (cyberbezpieczeństwo i ochrona danych) – wylicza Ł. Wilk.

K. Stachowicz (AIUT) potwierdza natomiast, że za skuteczną cyfrową transformację przedsiębiorstwa odpowiadają dwie strony, tj. dostawca rozwiązania, ale również inwestor. Różne są natomiast zakresy i wyzwania przez jakimi strony te stają, by wspólnie wdrożyć dane rozwiązanie. – Istotnym wyzwaniem dla dostawcy jest zaprojektowanie rozwiązania, które z powodzeniem zostanie zintegrowane z istniejącymi systemami informatycznym i operacyjnymi danego przedsiębiorstwa, gdyż m.in. na tym właśnie polega Logistyka 4.0 – na stałej komunikacji, na wymianie informacji i możliwości analizy danych z różnych systemów w czasie rzeczywistym. Inną ważną kwestią jest, aby dostarczone rozwiązania były skalowalne i zapewniały obsługę procesów w miarę rozwoju biznesu – zaznacza. Dla S. Studnickiego (Kardex) najważniejszym wyzwaniem między dostawcą technologii i jej odbiorcą jest wzajemne zrozumienie celów implementacji, środków dojścia do nich i zmierzenie wyników po jej wykonaniu. W przypadku magazynów nie ma miejsca na przypadek, nawet drobny błąd może spowodować poważne konsekwencje i zablokować proces a w konsekwencji pogorszyć wynik finansowy.

Co to tego, że wdrożenie Logistyki 4.0 jest ściśle powiązane z ideą Przemysłu 4.0, a kluczowym wyzwaniem wciąż pozostaje dobór najlepszego rozwiązania oraz integracja, nie ma wątpliwości M. Figlarek (Hardis Group Polska). – Chodzi o dobór takich rozwiązań, które umożliwiają zapewnienie elastyczności. Zdarza się, że systemy ERP czy WMS posiadają duże ograniczenia w zakresie wymiany danych, a każda zmiana np. w strukturze komunikatów wymaga niemałych dodatkowych kosztów, nie licząc czasu potrzebnego na wprowadzenie zmian. Dlatego też decydując się na rozwiązania, należy sprawdzić, jaki stopień elastyczności zapewniają – dodaje M. Figlarek.

R. Kosicki (MECALUX) definiuje Logistykę 4.0 jako inteligentną, szybką i efektywną współpracę między wieloma systemami, rozumianą jako połączenie jednego, a zwykle kilku, narzędzi informatycznych z automatycznymi elementami magazynu (układnice, przenośniki, roboty mobilne, wózki Pallet Shuttle, maszyny pakujące itd.), jak również skomunikowanie ich z użytkownikami poprzez łatwy i prosty interfejs. – Unowocześnianie magazynów to proces zachodzący stopniowo. Wdrażane w różnych latach wyposażenie magazynowe w przeważającej mierze oparte jest na odmiennych systemach operacyjnych, innych sterownikach PLC bądź technologiach, które czasami nie są już wspierane przez producentów lub ich producenci zakończyli działalność. Jeżeli integracja przebiegnie pomyślnie, pozostaje jeszcze przekonanie pracowników do nowych rozwiązań, aby zamiast używać dokumentacji papierowej, zasilali system niezbędnymi danymi – zaznacza przedstawiciel firmy MECALUX. W. Parzonka (LUCA Logistic Solutions) zastrzega z kolei, że wprawdzie oczujnikowanie urządzeń i procesów, czyli IoT, pozwala na uzyskanie ogromnej ilości danych, które teoretycznie pozwalają na ich optymalizację, jednak, żeby w pełni wykorzystać te dane, musimy stworzyć odpowiednie algorytmy i/lub zaprzęgnąć do pracy sztuczną inteligencję.

Yak Zhao (Simba) skupia wyzwania w pięciu grupach. Tym związanym ze złożonością (obsługa ogromnych ilości danych obejmujących różne aspekty wyposażenia, produkcji, logistyki i sprzedaży) towarzyszą wyzwania techniczne (Logistyka 4.0 musi polegać na zaawansowanym wsparciu technicznym, w tym technologiom Internetu Rzeczy, Big Data, przetwarzania w chmurze, sztucznej inteligencji itd.). Dochodzą do tego wyzwania organizacyjne i zarządcze (model zarządzania musi być w stanie dostosować się do wysoce usieciowionego środowiska, radzić sobie z olbrzymi ilościami danych), jak również związane ze specjalistami (Logistyka 4.0 wymaga dużej liczby specjalistów, w tym analityków danych, inżynierów systemów, programistów i ekspertów ds. zarządzania projektami) oraz wyzwania związane z bezpieczeństwem i niezawodnością

Jakie technologie dominują?

Coraz więcej firm wykorzystuje technologię RFID (Radio Frequency Identification), która opiera się na radiowym rozpoznawaniu przedmiotów wyposażonych w znaczniki, czyli etykiety lub tagi. Za ich pomocą przesyłane są informacje o statusie do czytnika, umożliwiając bezdotykową identyfikację, co pozwala na ich automatyczne śledzenie. – Nasi klienci odnotowują ponad 90% redukcji kosztów inwentaryzacji i nawet do 40% magazynowania, co w skali roku daje znaczące kwoty. To również poprawa dokładności wysyłek o 80% i redukcja czasu odbioru o 90% – mówi A. Starnawska (ISS RFID).

P. Adamczyk wymienia listę rozwiązań ProGlove z zakresu Logistyki 4.0. To Inteligentne skanery z sensorami (ProGlove dostarcza skanery zbierające dane z procesów magazynowych i produkcyjnych, niewidoczne w tradycyjnych systemach WMS); Platforma danych ProGlove (nowe rozwiązania umożliwiają klientom analizę danych z procesów magazynowych i produkcyjnych, co pozwala na ich optymalizację, Platforma ProGlove Insight zapewnia widoczność danych skanowania i ruchów w czasie rzeczywistym); Storage Layout and Worker Path Optimisation (rozwiązanie, które wykorzystuje dane z systemu WMS oraz dane z sensorów w skanerach do optymalizacji składowania magazynowego oraz ścieżek poruszania się pracowników).

Według W. Parzonki (LUCA Logistic Solutions) to kompletacja należy do najdroższych procesów magazynowych. Ona też w dużym stopniu decyduje o czasie realizacji zamówienia. – Systemy typu LUCA np. Pick-by-Light, Pick-by-Point® czy Pick-by-Watch®, dzięki swej prostocie i elastyczności, pozwalają pracownikom na realizację tych prac w najkrótszym możliwym czasie dodatkowo, co ważne, eliminując kosztowne błędy. Od pracowników nie wymagają doświadczenia, prowadząc i kontrolując ich krok po kroku. Pozwalają też na sprawną obsługę zwrotów, które w branży e-commerce stają się coraz większym problemem – mówi W. Parzonka.

Krystian Gugała, Junior Programmer, AG Consult, za jedną z kluczowych uznaje automatyzację z udziałem AGV (Automated Guided Vehicles). Wśród pionierów jest Amazon, który wprowadził w swoich magazynach Amazon Robotics, czyli roboty pozwalające na automatyczny transport palet z produktami do operatorów kompletujących zamówienia. – Wśród technologii, które służą do optymalizacji operacji intralogistycznych, warto wyróżnić technologię AMR (Autonomous Mobile Robots). Jedną z firm, które wykorzystują tę technologię, jest Walmart. Wprowadziła AMR do swoich centrów dystrybucyjnych, aby zwiększyć efektywność i szybkość przetwarzania zamówień, technologia ta jest używana do transportu towarów między różnymi stacjami pracy w magazynie, co eliminuje konieczność manualnego przenoszenia i redukuje czas potrzebny na realizację zamówień. Kolejną istotną technologią jest system Pick-to-Light. Rozwiązanie to polega na umieszczaniu na regałach diodowych wskaźników świetlnych, które wskazują operatorowi, który towar i w jakiej ilości ma zebrać – mówi K. Gugała, przypominając, że MECALUX oferuje rozwiązanie Pick-to-Light, które polega na tym, że z przodu każdego regału przepływowego umieszczany jest wyświetlacz numeryczny z przyciskami. Urządzenia te są sterowane przez WMS. Na popularności zyskuje też technologia Pick-to-Voice, system ten używa głosowych instrukcji dla operatorów, co pozwala im na efektywne kompletowanie zamówień bez konieczności korzystania z papierowych list czy ekranów komputerowych.

M. Kalisiak (Zebra Technologies) rekomenduje m.in. ręczne komputery mobilne i nasobne, jak również wytrzymałe skanery i tablety, które służą pracownikom pierwszej linii do sprawnego przyjmowania towaru, sortowania i realizacji zamówień. Ponadto Zebra Technologies oferuje rozwiązania, które pozwalają na rejestrowanie danych w czasie rzeczywistym i wysyłanie ich do oprogramowania WMS. Na tej podstawie pracownicy mogą na bieżąco aktualizować stany magazynowe oraz sprawdzać statusy realizowanych zamówień. – Zebra Technologies udostępnia również rozwiązania do multimodalnej i sterowanej głosem kompletacji zamówień. Pozwala to na dokładniejszą i szybszą pracę. Pracownik może operować urządzeniami za pomocą funkcji głosowych oraz wskazówek wzrokowych, aby wykonać pracę np. bez używania rąk – dodaje nasz rozmówca.

Zdecydowani

Jednym z flagowych wdrożeń ISS RFID jest system kontroli logistycznej wysyłek w sieci drogeryjnej, SDP Rossmann. Celem wprowadzania systemu RFID w magazynie wysyłkowym była optymalizacja procesu obsługi załadunku towarów przy jego maksymalnej automatyzacji wraz z kontrolą wysyłanych towarów. Prawdziwą rewolucją była automatyczna identyfikacja (tagi RFID) kilkudziesięciu tysięcy boksów z towarami przeznaczonymi do wysyłki. – Wdrożony system RFID wykrywa ruch kontenerów na dokach załadunkowych, rozróżniając kierunek ruchu w czasie rzeczywistym, nawet w momencie jednoczesnego ich przejazdu w przeciwne strony. Pozwala także kontrolować proces załadunku pojazdów, potwierdzać jego poprawność, tj. wysyłkę właściwego towaru do właściwego sklepu. Dzięki systemowi usprawniono pracę kierowców i pracowników magazynu, skrócono też ilość czasu potrzebnego na załadunek oraz liczbę osób w niego zaangażowanych – mówi A. Starnawska (ISS RFID).

Ł. Wilk (DataConsult) opowiada natomiast o jednym z projektów doradczych dla dystrybutora płyt kompaktowych oraz winylowych. Brakowało miejsca w magazynie, a ze względu na ograniczenia działki i układu magazynu, rozbudowa nie była możliwa. Klient nie chciał również się przenosić do nowego magazynu ze względu na wysokie koszty inwestycji. Po dokonaniu estymacji liczby oraz objętości nośników możliwych do umieszczenia w automatycznym systemie składowania dobrano odpowiedni system. Musiał umożliwiać również transport towarów pomiędzy piętrami magazynu. – Zarekomendowaliśmy nieszablonowe rozwiązanie polegające na instalacji automatycznych pionowych systemów składowania na zewnątrz budynku, wzdłuż jednej ze ścian magazynu. Systemy te zostały obudowane zewnętrzną płytą ochronną, a wewnątrz budynku wykonano odpowiednie okna dostępowe – mówi Ł. Wilk, dodając, że kolejnym krokiem była reorganizacja istniejących, statycznych systemów składowania oraz stref magazynowych i komunikacji. W wyniku tych działań zwiększono pojemność magazynu, a dzięki wdrożeniu automatyki magazynowej oraz digitalizacji procesów wzrosła efektywność operacyjna. Wdrożenie WMS pozwoliło na ograniczenie liczby błędów oraz lepsze skalowanie operacji. – Dzięki naszemu projektowi, klient zaoszczędził kilka milionów złotych, unikając konieczności zakupu nowej działki i budowy nowego magazynu – podsumowuje Ł. Wilk.

K. Stachowicz (AIUT) zauważa, że wprowadzenie rozbudowanych, zautomatyzowanych stref buforowych otwiera nowe możliwości optymalizacji procesów, na co czekała zwłaszcza branża automotive. Produkcja na magazyn pozwala zakładom na większą elastyczność w zakresie realizacji planu, takie magazyny spełniają też funkcję lokalnego źródła zasilania gniazd produkcyjnych, dlatego stają się coraz bardziej pożądane przez przemysł. – Dla przykładu, jeden z naszych klientów, światowy producent samochodów, rozdziela proces produkcji, tworząc z nami magazyn buforowy między lakiernią (ang. Paint shop) a montażem generalnym (ang. General Assembly). I już planuje budowę kolejnego magazynu buforowego – pomiędzy produkcją karoserii (ang. Body in white, BIW) a odcinkiem Paint shop. Tak wygląda przyszłość produkcji, co jednocześnie wyznacza kierunek rozwoju sektora Logistyki 4.0 – mówi K. Stachowicz.

Przykładem La Redoute (ponad 10 mln aktywnych klientów w 26 krajach i 300 tys. artykułów) posługuje się natomiast M. Figlarek (Hardis Group Polska). Już w 2013 r. ta jedna z największych firm e-commerce we Francji postanowiła zainwestować 50 mln euro w nowy, ultranowoczesny magazyn wyposażony w autonomiczne wózki i sorter o pojemności 42 tys. m2. Cele: znaczne skrócenie czasu kompletacji i zamówień oraz obsług i zwrotów, a także możliwość przetwarzania większej liczby artykułów na czterokrotnie mniejszej powierzchni. Własny WMS zdecydowano się zastąpić systemem Reflex WMS współpracującym z WCS firmy Dematic. – W wyniku wdrożenia nowych rozwiązań firma może realizować zamówienia w ciągu średnio dwóch godzin, zamiast dwóch dni, gwarantując dostawę w dniu następnym dla wszystkich zamówień złożonych do godziny 20. Liczba artykułów przetwarzanych dziennie zwiększyła się dwukrotnie – zaznacza.

MECALUX wyposażył z kolei najnowocześniejszą w Europie fabrykę ziemniaków hiszpańskiej firmy w automatyczne rozwiązania magazynowe. – Klient potrzebował połączenia logistyki i produkcji w celu usprawnienia odbioru, składowania i wysyłki gotowych produktów. Wymogiem było także ułatwienie realizacji zamówień poprzez odpowiednią organizację wydań towaru oraz zapewnienie zgodności ze standardami jakości i bezpieczeństwa w sektorze spożywczym – wyjaśnia R. Kosicki (MECALUX). Wdrożono automatyczny system składowania Pallet Shuttle z wózkami wahadłowymi. Do transportu wewnętrznego palet wykorzystano przenośniki i wózki wahadłowe. Do zarządzania wszystkimi procesami magazynowymi służy Easy WMS. Wdrożenie systemu pozwoliło na utrzymanie tempa produkcji i ekspansji na rynki zagraniczne dzięki zwiększeniu dynamiki przepływu towaru. Usprawniono wysyłkę 200 tys. t produktów rocznie poprzez utworzenie automatycznego bufora z kanałami przepływowymi. Osiągnięto identyfikowalność produktów w czasie rzeczywistym.

W. Parzonka (LUCA Logistic Solutions) zaproponował dla jednego z odbiorców (wysokie wymagania dotyczące poprawności produktów przygotowywanych do wysyłki oraz zachowania kolejności umieszczania ich na palecie) MultiOrderPicking na wózku ze wskazywaniem miejsc odkładczych na wózku za pomocą zapalonych „lampek” oraz kontrolę kolejności i miejsca odkładania na paletę z potwierdzaniem za pomocą inteligentnego skanera 3D. Nowoczesne rozwiązanie przynosi efekty w postaci prawidłowo przygotowanych wysyłek i braku kar umownych za nieprawidłowe wysyłki.

Dla firmy Arbeitsschutz-Express, dostarczającej środki ochrony osobistej w kanałach B2B i e-commerce, Kardex wdrożył automatyczny magazyn Autostore, dzięki czemu klient zwiększył niemal czterokrotnie pojemność magazynu, nie zmieniając jego lokalizacji i nie wynajmując dodatkowej powierzchni. – Dodatkowo dzięki dużej wydajności i oprogramowaniu klasy WCS Kardex Control Center cały magazyn przeszedł z trybu dwuzmianowej pracy na jednozmianową. W rezultacie klient lepiej wykorzystuje swoje zasoby i jest bardziej odporny na nieprzewidziane zmiany w otoczeniu; magazyn jest też przygotowany na dalszy rozwój i kolejne kroki w automatyzacji (np. gotowość na wdrożenie robotów kompletacyjnych) – dodaje S. Studnicki (Kardex).

Marka Avant, produkująca kosmetyki do pielęgnacji skóry, aby zwiększyć wydajność, wdrożyła natomiast komputery mobilne Zebra TC21. – Znacznie uprościły zadania związane z przetwarzaniem zamówień, kompletacją i pakowaniem – zapewnia M. Kalisiak (Zebra Technologies). T. Rusek (Supportech) opowiada natomiast o wdrożeniu zautomatyzowanego systemu składowania i kompletacji zamówień (AS/RS) w magazynie klienta z branży e-commerce. Spowodowało ono skrócenie czasu realizacji zamówień o 40% i zmniejszenie liczby błędów kompletacji zamówień o 30%. Redukcja kosztów operacyjnych związanych z pracą manualną sięgnęła 25%, a optymalizacja wykorzystania przestrzeni zwiększyła pojemność magazynu o 20%.

Y. Zhao (Simba) podaje przykład Chin, gdzie wraz z szybkim rozwojem handlu elektronicznego, liczba paczek w Chinach wzrosła z niecałych 40 mld w 2017 r. do 108 mld w 2021 r. – Zmusiło to naszego klienta, Yunda Express, do rozważenia nowych technologii automatyzacji w celu poprawy ogólnej wydajności operacyjnej i uporania się z górą paczek piętrzących się w magazynach. Jako strategiczny partner Yunda i zgodnie ze strategią budowy ogólnokrajowej sieci, Simba pomogła zbudować setki szybkich centrów kompletacji w centralnych węzłach sieci – tłumaczy. Duże centra sortowania w Xi'an, Pekinie i Szanghaju obsługują ponad 80 tys. paczek na godzinę, rozwiązując presję związaną z sezonem promocji e-commerce. Po modernizacji zautomatyzowanego systemu logistycznego, czas przebywania paczki w magazynie został skrócony o 70%, średni koszt na paczkę spadł o 50%, a dokładność sortowania wzrosła do 99,9%.

Michał Jurczak

Ten i inne artykuły znajdziesz w czasopiśmie Magazynowanie i Dystrybucja – dostępnym w naszym sklepie