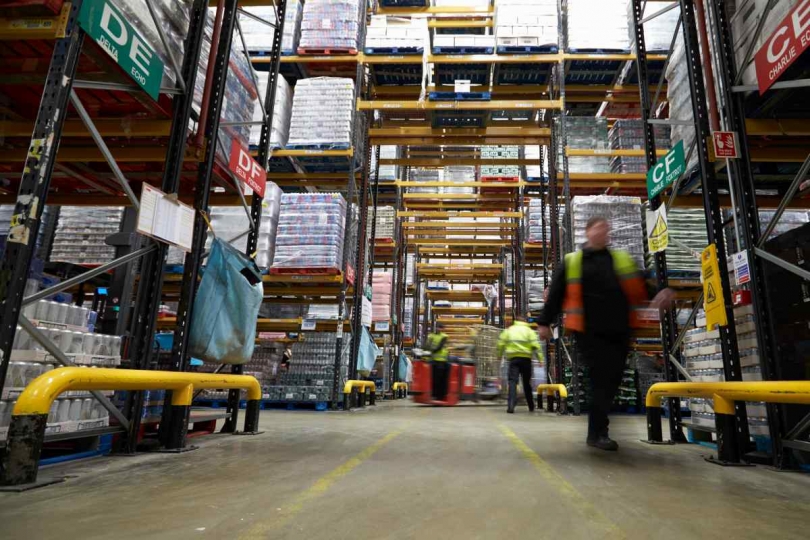

Pomieszczenia magazynowe powinny być dostosowane do rodzaju składowanych towarów. Od tego zależy rodzaj regałów, układ dróg komunikacyjnych, temperatura czy wilgotność, jak również oświetlenie obiektu. Poza wymienionymi już zagrożeniami, częstym problemem bywają np. zderzenia pojazdów w miejscach o ograniczonej przestrzeni, będące wynikiem braku oznakowania korytarzy, jak również zderzenia pojazdów z regałami (zbyt wąskie korytarze). Ważne z racji bezpieczeństwa są wszelkiego rodzaju „akcesoria” na szlakach komunikacyjnych, np. poręcze czy balustrady, ale też takie detale, jak np. rodzaj wykładzin na podłogach.

Technika pomaga

Lista aktów prawnych, które regulują kwestie związane z bezpieczeństwem w magazynach, jest dość długa. Adrian Górski, Kierownik Sekcji Intralogistyki, AIUT, przywołuje rozporządzenie Ministra Pracy i Polityki Socjalnej z września 1997 r. w sprawie ogólnych przepisów bezpieczeństwa i higieny pracy, a w którym wskazane zostały konkretne wymagania, które musi spełnić przedsiębiorstwo, aby umożliwić zachowanie bezpieczeństwa w magazynie. Wytyczne te odnoszą się do dopuszczalnej nośności lub udźwigu stosownego środka transportu, zapewnienia bezpiecznych warunków przewozu i przeładunku, zapewnienia odpowiedniego oznakowania tras wewnętrznych (zgodnie z przepisami o ruchu drogowym), przestrzegania, aby masa składowanych ładunków nie przekraczała dopuszczalnego obciążenia urządzeń przeznaczonych do składowania (w tym regałów) czy kontroli stanu technicznego maszyn i usuwania zaistniałych nieprawidłowości. – Zastosowanie zaawansowanych systemów technicznych bez wątpienia wpływa na poprawę bezpieczeństwa pracy w magazynie. Ich wprowadzenie pozwala bowiem na tworzenie bardziej deterministycznego środowiska pracy, gdzie procesami logistycznymi firma zarządza systemowo. Minimalizujemy w ten sposób ryzyko pomyłek, błędów i wypadków – mówi A. Górski.

Zastosowanie zaawansowanych systemów technicznych w magazynach jest nie tylko pożądane, ale i niezbędne. Oczywistym jest, że narzędzia i systemy, użytkowane w sposób zgodny z przeznaczeniem i instrukcją obsługi przyczyniają się do poprawy stanu bezpieczeństwa pracy. Paweł Nowakowski, Kierownik Sprzedaży Systemy Automatyczne, Mecalux, jest zdania, że np. zastąpienie wózków widłowych automatycznymi systemami transportu i składowania zwiększa bezpieczeństwo pracowników w wyniku wyeliminowania uciążliwych i monotonnych czynności.

Również zdaniem Marka Kuropieski, Prezesa Zarządu, Aspekt, nowoczesne rozwiązania związane z automatyzacją procesów logistycznych, zaawansowane systemy zarządzania magazynem (WMS Rewista), sensory i kamery, a także roboty i drony do inwentaryzacji są w stanie znacząco poprawić bezpieczeństwo pracy. Dzięki temu minimalizowane są ryzyka wypadków poprzez ograniczenie bezpośredniego zaangażowania pracowników w potencjalnie niebezpieczne czynności, takie jak prace na wysokościach czy przenoszenie ciężkich ładunków. – Automatyzacja i cyfryzacja procesów logistycznych umożliwiają również lepsze śledzenie produktów i zapobieganie wypadkom związanym z nieprawidłowym składowaniem towarów – dodaje M. Kuropieska.

Co do tego, że odpowiednie zaprojektowanie i wygrodzenie miejsc pracy oraz obszarów składowania i maszyn jest jedną z najważniejszych koncepcji bezpiecznej pracy magazynu, nie ma wątpliwości Natalia Margatis, Project Manager, Anter System Polska. Zastrzega jednak, że w tym przypadku warto korzystać z pomocy ekspertów, którzy określą miejsca wymagające zabezpieczenia, a także dobiorą odpowiednie zabezpieczenie, biorąc pod uwagę specyfikę miejsca pracy, rodzaj przewożonych i składowanych ładunków, wagę i prędkość wózków widłowych poruszających się w obiekcie. – Fizyczne bariery ochronne stanowią podstawowy element zabezpieczenia powierzchni magazynowych. Ich rola polega nie tylko na eliminowaniu możliwości potrącenia pieszych, lecz także na skutecznej ochronie maszyn, regałów i innych kluczowych miejsc. Przy wyborze odpowiednich zabezpieczeń kluczową rolę odgrywa materiał, z którego są wykonane, wpływając tym samym na trwałość rozwiązań, żywotność i łatwość konserwacji – zaznacza N. Margatis, dodając, że elastyczne bariery ochronne wykorzystujące polimerowe tworzywa sztuczne i posiadające pamięć kształtu, po uderzeniu nie ulegają odkształceniom – zamiast tego odginają się i powracają do pierwotnej formy. Ich odporność na czynniki zewnętrzne oraz substancje chemiczne sprawia, że są one nie tylko skuteczne, ale także trwałe w różnorodnych warunkach magazynowych. – Dodatkową zaletą tych nowoczesnych systemów jest możliwość wyposażenia ich w systemy ostrzegawcze, takie jak światła czy sygnały dźwiękowe, a także możliwość blokowania bramek bezpieczeństwa w przypadku wykrycia nadjeżdżającego wózka. Te funkcje wspomagające skutecznie zapobiegają kolizjom pomiędzy pracownikami a pojazdami czy maszynami, jednocześnie informując personel o zbliżającym się niebezpieczeństwie – zaznacza N. Margatis

Bierne i aktywne

M. Kuropieska (Aspekt) przypomina, że w obszarze bezpieczeństwa w magazynach, wyróżniamy dwa główne typy systemów: bierne i aktywne. Wyjaśnia, że systemy biernego bezpieczeństwa to te, które zapobiegają wypadkom poprzez odpowiednią konstrukcję oraz organizację przestrzeni magazynowej. Należą do nich m.in. ergonomiczne i bezpieczne regały magazynowe, antypoślizgowe podłogi, oznakowania oraz elektroniczne bariery bezpieczeństwa. Z kolei systemy aktywne to te, które aktywnie monitorują i reagują na potencjalne zagrożenia. Do tej kategorii zaliczamy zaawansowane systemy alarmowe, monitoring wizyjny, sensory detekcji dymu i ognia czy systemy automatycznego gaszenia pożarów. – Integracja tych systemów z centralnym systemem zarządzania magazynem pozwala na szybką reakcję i zapobieganie poważnym wypadkom – mówi M. Kuropieska.

P. Nowakowski (Mecalux) zwraca uwagę na to, że stosowane w intralogistyce systemy standardowo wyposażone są w szereg rozwiązań, które w naturalny sposób zwiększają bezpieczeństwo codziennej pracy i obsługi. Najczęściej stosowane bierne systemy bezpieczeństwa w magazynie to: bariery bezpieczeństwa, zabezpieczenia przeciwko przepchnięciu ładunków, zderzaki hydrauliczne mogące pochłonąć siłę pochodzącą z uderzenia czy układy detekcji kolizji (systemy sterowania i informatyczne zapobiegające występowaniu kolizji). Spośród aktywnych systemów bezpieczeństwa najczęściej stosowane są: bariery mutingowe i bramy szybkobieżne, rotoscannery oraz wygrodzenia wraz z drzwiami dostępowymi.

Zdaniem N. Margatis (Anter System Polska) to właśnie bierna ochrona w postaci barier nadal pozostaje niezmiennie kluczowym elementem bezpieczeństwa na obszarach pracy. Bariery ochronne nie tylko stanowią fizyczną przeszkodę, ale są również strategicznym zabezpieczeniem dla operatorów wózków widłowych, pieszych oraz infrastruktury budynkowej. – Systemy aktywnego bezpieczeństwa z pewnością wspomagają ochronę i organizację magazynu, jednak niezbędne jest zaznaczenie, że nie mogą one zastąpić fizycznej blokady w postaci barier ochronnych. Nasze bariery ochronne integrujemy często z systemami elektronicznymi, dla przykładu wykrywającymi ruch, stosujemy np. blokowanie mechaniczne bramek, uniemożliwiające pieszemu wtargniecie w strefie poruszania się wózka widłowego. Posiadamy bramki z systemem alarmowym, a także automatycznie otwierane bariery, które uniemożliwiają otwarcie w tym samym czasie drogi dla wózków widłowych i pieszych. Bariery i wskazane systemy świetnie się dopełniają – wyjaśnia N. Margatis.

To, że w zależności od stopnia zautomatyzowania obiektu firma musi dostosować pracę i infrastrukturę do obowiązujących norm, przypomina A. Górski (AIUT). W zakresie bezpieczeństwa pracy w magazynie znaczenie ma już sama organizacja przestrzeni, czyli jej zaplanowanie w funkcjonalny i efektywny operacyjnie sposób, przy wykorzystaniu odpowiednich elementów bezpieczeństwa, takich jak wygrodzenia, barierki magazynowe, systemy oświetleniowe. Nie zwalnia to oczywiście pracownika z samodyscypliny. – Na poprawę bezpieczeństwa wpływa również wygrodzenie korytarzy transportowych, montaż progów zwalniających, sygnalizacji czy odpowiednie oznakowanie stref pracy, gdzie jednocześnie poruszają się ludzie i np. wózki widłowe. Takie ciągi komunikacyjne mogą zostać odpowiednio oznaczone i podświetlone, dzięki czemu będą dobrze widoczne dla wkraczających w nie pracowników. Na rynku dostępne są również systemy i urządzenia, które usprawniają bezpośrednią komunikację z pracownikiem – mówi A. Górski, jako przykład podając urządzenie w formie identyfikatora, mogące poprzez wibrację lub dźwięk poinformować danego pracownika o zbliżającym się do niego wózku widłowym lub robocie transportowym typu AMR/AGV, albo o fakcie, że znalazł się w strefie, w której nie powinien przebywać. – W takim wypadku mówimy już o kompleksowych systemach bezpieczeństwa i lokalizacji wewnątrzbudynkowej. Takie rozwiązania monitorują na bieżąco pracę i ruch w magazynie – zarówno ruch ludzi, pojazdów tradycyjnych, robotów transportowych typu AMR/AGV, jak i uprawniania dostępowe, czuwając nad bezpieczeństwem pracowników oraz zasobów firmy – mówi przedstawiciel firmy AIUT.

Kluczowe rozwiązania

Lista narzędzi (rozwiązań technicznych, systemów), dzięki którym można zapobiec niebezpiecznym zdarzeniom w magazynie lub przynajmniej ograniczyć ich negatywne skutki incydentów, jest całkiem pokaźna. Ryzyko groźnych w skutkach wypadków rośnie wprost proporcjonalnie do natężenia ruchu urządzeń przeładunkowych sterowanych ręcznie przez operatorów. – Ograniczenie ich liczebności lub zakresu wykonywanych prac znacząco wpływa na poprawę bezpieczeństwa. Z pomocą przychodzi nam automatyka, zastosowanie układnic eliminuje ryzyko uszkodzenia regału oraz ładunku, a wdrożenie systemu przenośników ogranicza konieczność wykorzystania wózków widłowych – mówi P. Nowakowski (Mecalux), dodając, jak ważne jest regularne sprawdzanie stanu dostępnych palet. W systemach automatycznych stosuje się w tym celu dedykowane stanowisko, które kontroluje ponadto wymiary i wagę całego ładunku. Jednym bardzo pomocnych, aczkolwiek nieoczywistych, narzędzi jest oprogramowanie. – Odpowiednio zaawansowany system WMS potrafi automatycznie wyznaczać pracownikom optymalne ścieżki kompletacji zamówień. Dzięki temu nie muszą pokonywać kilkukrotnie tych samych tras między regałami w poszukiwaniu potrzebnych artykułów, a krótsze przejścia to mniejsze ryzyko wypadków – tłumaczy P. Nowakowski.

M. Kuropieska (Aspekt) zaznacza, że do zapobiegania niebezpiecznym zdarzeniom w magazynie kluczowe są zarówno technologie, jak i procedury. – Na pierwszym miejscu stawiamy na systemy monitoringu i czujniki bezpieczeństwa, które w czasie rzeczywistym informują o wszelkich anomaliach. Ważne są również systemy zarządzania ruchem w magazynie, które pomagają w organizacji pracy i zapobiegają wypadkom związanym z ruchem pojazdów – dodaje nasz rozmówca wyjaśniając przy tym, że niezastąpione są także nowoczesne systemy zarządzania magazynem, takie jak autorski system WMS Rewista, które umożliwiają efektywne planowanie pracy i minimalizują ryzyko błędów ludzkich. Dodatkowo do utrzymania wysokiego poziomu bezpieczeństwa niezbędne są szkolenia pracowników z zakresu bezpieczeństwa i regularne przeglądy sprzętu.

Fakt, że podstawowym narzędziem do zapobiegania niebezpiecznym zdarzeniom w magazynie jest odpowiednie zabezpieczenie ciągów komunikacyjnych, tj. oddzielenie pieszych od poruszających się wózków widłowych, potwierdza N. Margatis (Anter System Polska). Ciągi komunikacyjne organizują również pracę magazynu i uniemożliwiają wtargnięcie pieszego w strefę pracy wózków widłowych. – Do wyznaczenia ciągów komunikacyjnych stosuje się odpowiednie do tego bariery ochronne, które dobierane są przez naszych ekspertów pod kątem wagi i prędkości wózków widłowych poruszających się w magazynie. Zaletą barier z tworzyw do wyznaczenia ciągów komunikacyjnych jest możliwość ich rozbudowywania i skracania w zależności od potrzeb magazynowych. Posiadamy również oddzielną grupę produktów do zabezpieczenia obszarów wysokiego składowania, które zapobiegają przypadkowemu obsunięciu się składowanego piętrowo towaru, a także bariery ochronne przeznaczone stricte do zabezpieczenia regałów magazynowych, które eliminują uszkodzenia nóg regałowych oraz innych newralgicznych części regałów – mówi N. Margatis, wyliczając również kolejną grupę produktów, którą stanowią bariery do zabezpieczenia doków załadunkowych (zabezpieczają doki załadunkowe przed wypadnięciem z nich wózka widłowego).

O tym, że automatyczne systemy składowania, takie jak regały zautomatyzowane, pozwalają na bezpieczne składowanie i pobieranie produktów bez konieczności udziału człowieka, z dochowaniem norm bezpieczeństwa co eliminuje ryzyko nieprawidłowości oraz wypadków związanych ze składowaniem, przechowywaniem i kompletacją, przypomina A. Górski (AIUT). Automatyzacja transportu z wykorzystaniem systemów intralogistycznych bazujących na pojazdach AMR/AGV pozwala na usprawnienie operacji logistycznych i maksymalizację bezpieczeństwa procesów dostaw wewnętrznych. – Wykorzystując roboty transportowe, eliminujemy potrzebę ręcznego przenoszenia ciężkich ładunków oraz ryzyko kolizji i wypadków związanych z transportem manualnym – mówi A. Górski, akcentując też rolę, wspierających bezpieczeństwo systemów wizyjnych. Systemy monitoringu i kamery mogą dostarczać informacji w czasie rzeczywistym na temat obszaru magazynowego i operacji logistycznych w przestrzeni produkcyjnej. To umożliwia szybkie reagowanie na sytuacje awaryjne i potencjalne zagrożenia.

Sporo nowych propozycji

W 2024 r. Mecalux oficjalnie wprowadza do oferty Automatyczny Pallet Shuttle 3D – akumulacyjny system składowania palet, który charakteryzuje się dużą wydajnością oraz wszechstronnością operacyjną. – Do jego zalet należą także: autonomiczna, inteligentna obsługa (wielokierunkowe wózki Pallet Shuttle poruszają się w korytarzach i kanałach bez pomocy innych pojazdów transportu bliskiego; oprogramowanie Mecalux do zarządzania flotą magazynową kontroluje ruch urządzeń w obrębie regałów, zmierzając do zapewnienia ich ciągłego przepływu oraz zapobieżenia zatorom i kolizjom); maksymalna elastyczność (w jednym korytarzu może pracować jednocześnie kilka wózków, umożliwiając dostosowanie przepustowości systemu do zmieniających się scenariuszy, w tym realizacji zadań priorytetowych i występowania „peaków” związanych z zapotrzebowaniem) czy większa pojemność i dywersyfikacja (kompaktowy magazyn optymalizuje wykorzystanie przestrzeni w celu zwiększenia pojemności magazynu; w każdym kanale można umieścić różnorodne produkty składowane na paletach o różnych wymiarach) – mówi P. Nowakowski. Wspomina też o skalowalności (modułowa konstrukcja systemu pozwala na jej przyszłą rozbudowę w przypadku konieczności zwiększenia pojemności magazynowej; wzrost produkcyjności można uzyskać, doposażając instalację w dodatkowe wózki) oraz szerokim zakresie temperatur (wózki zaprojektowano z myślą o pracy zarówno w wysokich, jak i w niskich temperaturach, które panują w chłodniach i mroźniach). Wdrożenie rozwiązań o dużej gęstości składowania w takich obiektach zapewnia znaczne oszczędności kosztów energii. – Kolejną nowością w naszym portfelu rozwiązań będzie wysokowydajny, w pełni zrobotyzowany system do kompletacji, zaprojektowany w celu automatyzacji procesu przygotowywania zamówień. System został wyposażony w robota kompletującego (cobota) typu „pick and place”, który pobiera produkty z jednego pojemnika i umieszcza je w innym. Dzięki innowacyjnemu oprogramowaniu wizyjnemu opartemu na technologii głębokiego uczenia i niezwykle wszechstronnemu chwytakowi robot obsługuje szeroką gamę przedmiotów z absolutną precyzją, niezależnie od ich rozmiarów, kształtów oraz rodzaju wykończenia – mówi P. Nowakowski. Ciekawą propozycję w ofercie Mecaluxu stanowią też roboty kompletacyjne (możliwość nieprzerwanej pracy 24 godziny na dobę, 7 dni w tygodniu), osiągające do 1000 pobrań na godzinę, o wydajności nieporównywalnie większej w stosunku do obsługi manualnej.

Firma Anter System w bieżącym roku zaprezentuję natomiast innowacyjne elastyczne bariery ochronne do ochrony nóg regałowych. To opatentowane rozwiązanie wyróżnia się nie tylko wyjątkową trwałością, ale także elastycznością. – Dzięki swojemu opływowemu kształtowi nowy typ odbojnic regałowych ułatwi dodatkowo wprowadzanie palet na miejsce paletowe. Będzie to skuteczne i trwałe rozwiązanie do ochronny nóg regałowych. Opcjonalnie możliwe będzie dodatkowo zastosowanie wzdłuż ram regałowych specjalnych listew ochronnych wykonanych z ekstremalnie odpornego materiału ertax, który skutecznie zabezpieczy stężenia i tylne ramy regałowe, a przy tym ułatwi równe i prawidłowe ustawianie towarów. Do sprzedaży wprowadzony zostanie również nowy typ automatycznych dokowych barier ochronnych, które cechuje bardzo szybkie podnoszenie i opuszczanie – tłumaczy N. Margatis (Anter System Polska).

A. Górski (AIUT) przypomina natomiast, że bezpieczeństwo pracy na produkcji i w magazynie wspiera inteligentna platforma lokalizacji wewnątrzbudynkowej AIUT Romotus. Wykorzystując technologię Internetu Rzeczy, Romotus w czasie rzeczywistym analizuje ruch w dowolnej przestrzeni firmy i zarządza pracą załogi, jednocześnie czuwając nad bezpieczeństwem. System monitoruje dokładną pozycję pracowników, maszyn, pojazdów w ruchu (w tym wózków widłowych i robotów mobilnych typu AMR/AGV) oraz innych aktywów, co wspomaga zachowanie bezpieczeństwa i wpływa na poprawę organizacji pracy przedsiębiorstwa.

– System AIUT Romotus wizualizuje zasoby na cyfrowej, aktywnej mapie danego obiektu (magazynu, hali produkcyjnej, szpitala, biura) i w czasie rzeczywistym pozwala na lokalizowanie dowolnej liczby pracowników, weryfikację ich uprawnień, monitorowanie pozycji pojazdów czy robotów – z dostosowaniem pracy maszyn do sytuacji – dodaje A. Górski. Jako przykład nasz rozmówca podaje sytuację zagrożenia, w której system automatycznie blokuje dostęp do stref niebezpiecznych, w tym np. do stref pracy maszyn przemysłowych, może też informować o zbliżających się robotach transportowych, ostrzegając przed potencjalną kolizją. Możliwość bezpośredniej komunikacji z pracownikiem to ważny walor rozwiązania AIUT. Kadra zakładu lub magazynu otrzymuje elektroniczne identyfikatory, dzięki którym automatycznie przekazywane są informacje (w formie komunikatu lub wibracji) dotyczące bezpieczeństwa lub naruszeń.

Michał Jurczak