Obecnie na rynku oferowane są środki techniczne: ciągniki, wagony logistyczne umożliwiające budowanie pociągów logistycznych według różnych rozwiązań.

Lean Manufacturing jako filozofia, system zarządzania produkcją proponuje metodykę wdrażania pociągów logistycznych opartych na koncepcji Milk Run. Metodyka ta jest opisana w książce „Logistyka wewnętrzna fabryki wg zasad Lean Manufacturing” (Harris, Harris, Wilson 2003). Wdrażanie tej metodyki przy dużej ilości lokalizacji, pojemników, stanowisk, supermarketów itd. jest uciążliwe. Na rynku pojawiają się narzędzia informatyczne, które wspierają i przyspieszają prace wdrożeniowe związane z projektowaniem czy przeprojektowywaniem intralogistyki. Są to aplikacje zawierające symulatory 3D oraz bazy danych i inne narzędzia automatyzujące proces projektowania i wdrażania tego typu rozwiązań. Aplikacją 3D dedykowaną do projektowania i przeprojektowywania layout’u fabryki (układu przestrzennego), intralogistyki z wbudowanymi mechanizmami Lean i symulatorem 3D jest LogABS. Należy do rodziny programów – symulatorów 3D wykorzystujących silnik graficzny FlexSim. Ideą aplikacji jest zmniejszenie kosztów użytkowania narzędzia: czasochłonności przygotowania modelu, danych wsadowych oraz fazy sprawdzania wariantów rozwiązań. Podstawy formalne LogABS opisane są w artykule „“Methodology for Layout and Intralogistics Redesign using Simulation” (Pawlewski, 2018).

Łącząc ze sobą zasady Lean Manufacturing oraz możliwości aplikacji LogABS można zdefiniować 7 rzeczy, które powinno się zrobić aby wdrażać Milk Run skutecznie.

- Przygotuj PFEP – ang. Plan For Every Part – po polsku to PDKC – Plan Dla Każdej Części. Jest to baza danych zawierająca informacje o częściach: numer części/surowca, jej nazwę, dzienne zużycie, punkt zużycia, dane dot. dostaw i dostawcy, częstotliwość zamawiania, miejsce składowania, wymiary, waga, a co najważniejsze łącząca części z pojemnikami w których są one transportowane. To pojemniki z częściami płyną przez fabrykę. Baza ta jest sercem, integratorem całego systemu. Dzięki PFEP wiadomo jak generować pojemniki z częściami w lokalizacjach na stanowiskach, wykonywać analizy ergonomiczne obciążenia pracowników, definiować przepływy.

- Zdefiniuj - opracuj topografię fabryki – cyfrowy opis fabryki. Layout fabryki to rzut z góry całego obszaru lub fragmentu pomieszczenia z umiejscowieniem wszystkich elementów. W kontekście zarządzania produkcją obszarem ukazanym na layoucie jest hala produkcyjna, a najistotniejszymi elementami z punktu widzenia Lean są maszyny i stanowiska robocze. Lean wyróżnia layout w skali makro i mikro. Layout w skali makro – to odzwierciedlenie ułożenia wszystkich elementów na całej hali produkcyjnej; jest to skupienie się na zagwarantowaniu ciągłego przepływu, tworząc liniowe i gniazdowe formy organizacji stanowisk roboczych, redukując odległości pomiędzy stanowiskami kooperującymi, tym samym zmniejszając czas operacji transportowych. Layout w skali mikro – to layout poszczególnych stanowisk roboczych lub obszarów, wraz ze wszystkimi elementami niezbędnymi do wykonywania pracy; jest to całe otoczenie maszyny i przestrzeni roboczej operatora wraz ze sposobem poruszania się po nim. W LogABS topografia fabryki to konfiguracja powierzchni uwzględniającą jej kształt (layout – rzut z góry) oraz obecność i wzajemne położenie obiektów i punktów charakterystycznych. Przyjęto jako punkty charakterystyczne: stanowiska LogABS, punkty przejazdu, przystanki, pociągi logistyczne – rysunek 1.

Rys 1. Topografia fabryki w LogABS

Punkty charakterystyczne mają swoje współrzędne w przestrzeni (X,Y,Z) oraz kąty pochylenia (RX,RY,RZ), które są przechowywane w bazie danych. Stanowiska LogABS są łączone w grupy. Zakłada się, że grupowanie jest logiczne i tworzy spójną całość, zakłada się również, że ze stanowiskami LogABS w grupie związany jest określony PDKC. Stanowisko LogABS może być: stanowiskiem roboczym (stanowiskiem pracy), gniazdem produkcyjnym, linią produkcyjną, supermarketem, magazynem, zespołem logistycznym. Opracowanie topografii fabryki polega na uporządkowaniu nazewnictwa i lokalizacji wszystkich obiektów w fabryce – szczególnie obszarów gdzie zlokalizowane są pojemniki – w formie bazy danych. Umożliwia to automatyzację działań projektowych oraz realizację tzw. interaktywnego layoutu, który pozwala na pracę w układzie globalnym (layout makro) oraz w układzie lokalnym (layout mikro). Oznacza to, umożliwienie zmiany położenia linii, gniazda produkcyjnego na layoucie fabryki z zachowaniem wszystkich zaprojektowanych i realizowanych ruchów i położeń wewnątrz linii, gniazda. Dokładny opis lokalizacji i nazewnictwa jest przedstawiony w artykule „Symulacja wsparciem dla Lean” Kaizen (37), nr 2, kwiecień-maj 2019.

- Zdefiniuj strukturę przepływów – sieć logistyczną. Mając opracowaną topografię fabryki dysponuje się wiedzą o środowisku w którym realizowane są przepływy materiałów. Przyjmuje się, że pojemniki z częściami są dostępne w tzw. SuperMarkecie, tam są ładowane na pociąg logistyczny i są dostarczanie na stanowiska, puste pojemniki oraz pojemniki z wyrobami gotowymi są odbierane ze stanowisk i dostarczane do Magazynu. Standardowy przepływ jest pokazany na rysunku 2. Oczywiście w praktyce można spotkać różne odmiany i mutacje tego standardu.

Rys 2. Przykład standardowego przepływu SuperMarket, Stanowisko, Magazyn w LogABS.

Przejazdy pociągów logistycznych realizowane są po trasach komunikacyjnych, które są wyznaczane przez punkty przejazdu i przystanki logistyczne. Tworzą one sektory komunikacyjne z których budowane są ścieżki dla pociągów logistycznych.

Powiąż ze sobą bazy danyc. Jak już wspomniano wcześniej – punkt 1, integratorem systemu jest baza danych PFEP.. Baza ta w połączeniu z bazą danych wózków logistycznych, ciągników oraz baterii stanowi narzędzie do projektowania pociągów logistycznych pracujących zgodnie z koncepcją Milk-Run.

Rys. 3. Bazy danych LogABS dla intralogistyki opartej o pociągi logistyczne

- Opracuj metodę wymiany pojemników na stanowisku, skompletuj pociągi logistyczne. Na każdym stanowisku znajdują się lokalizacje tzn. wyznaczone miejsca, które są przeznaczone dla pojemników. Znajdują się tam pojemniki z częściami, pojemniki puste - wymagające wymiany na pełne i pojemniki pełne (z wyrobami gotowymi) wymagające wymiany na pojemniki puste. Wymiana pojemników może być realizowana na różne sposoby np. wymiana pojemnika w lokalizacji na półce regału (system dwupojemnikowy) lub wymiana pojemnika – wózka, który jest transportowany w pociągu logistycznym np. przez wagon bramowy lub taxiliner. W zależności od rodzaju pojemnika i sposobu jego wymiany kompletuje się pociągi logistyczne. Taka kompletacja polega na właściwym doborze ciągnika, wagonów logistycznych, długości pociągu. W LogABS kompletuje się pociąg logistyczny interaktywnie – wybierając zarówno ciągnik jak i wagony z bazy danych 3D – rysunek 4

Rys. 4 Interaktywna kompletacja pociągu w LogABS.

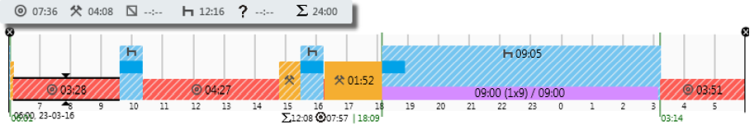

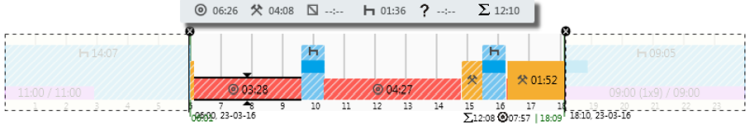

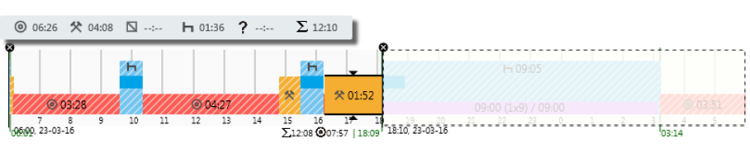

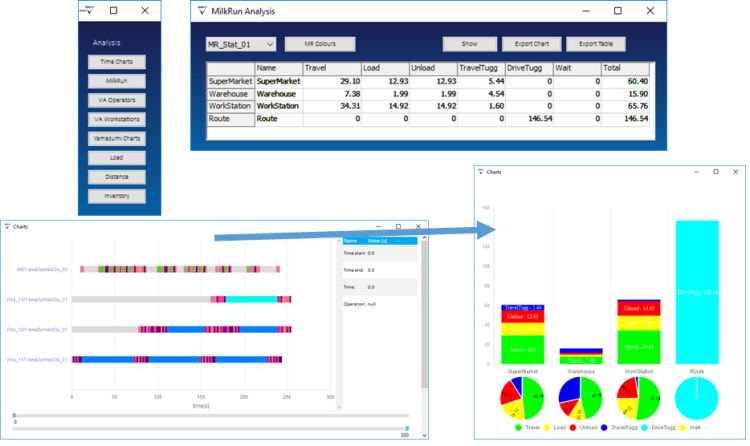

- Zastosuj Lean. Lean jest filozofią zarządzania skoncentrowaną na zadowoleniu klienta i opartą na eliminacji działań niedodających wartości poprzez ciągłe doskonalenie - zdefiniowaną jako koncepcja, która skutecznie eliminuje lub przynajmniej łagodzi straty systemów. Lean zapewnia zestaw zasad i narzędzi, które są wykorzystywane do zwiększenia wydajności operacyjnej, zmniejszenia ilości odpadów procesowych i zwiększenia produktywności. W tym przypadku zastosuj dwie techniki Lean – analizy wartości dodanej oraz wykresy Yamazumi. Umożliwia to ciągle doskonalenie zaprojektowanego systemu logistycznego. Budowanie marszrut w LogABS oparte jest na języku wysokiego poziomu tym samym, którym posługuje się inżynier w swojej codziennej pracy. Również marszruty operatorów (kierowców) pociągu logistycznego oparte są na tym języku. Możliwość przypisywania atrybutów VA (ang. Value added), NVA (ang. Non Value Added) oraz NVAA (ang. Non Value Added Attack-able) – pozwala na analizy wartości dodanej i ocenę zaprojektowanego rozwiązania – rys.5. Dodatkowa możliwość generowania wykresów yamazumi pozwala na pokazywanie źródła czasu cyklu w procesie, a dalej balansowanie stanowiska, gniazda i linii. Jest to silne narzędzie wspierające działania optymalizacyjne.

- Wykorzystaj Symulację 3D. Symulację 3D wykorzystuje się na wszystkich etapach projektowania intralogistyki. Mając do dyspozycji możliwości wykorzystania systemu baz danych zintegrowanych przez PFEP, interaktywnego layoutu – czyli możliwości zmiany położenia linii, gniazda produkcyjnego na layoucie fabryki z zachowaniem wszystkich zaprojektowanych i realizowanych ruchów i położeń wewnątrz linii, gniazda, budowania marszrut pozwalających na analizy Lean, automatycznego generowania sektorów i tras przejazdu, automatycznego generowania (kompletowania) pociągów logistycznych, automatycznego generowania marszrut pociągów i operatorów pociągów skracamy czas projektowania i testowania rozwiązań. Automatyczne generowanie i pozyskiwanie zgłoszeń na pojemniki z lokalizacji na stanowiskach daje silne narzędzie do sprawdzania wariantów rozwiązań. Rysunek 5 pokazuje możliwości analityczne takiego narzędzia.

Rys. 5 Wybrane wykresy graficzne prezentujące możliwości analityczne LogABS dla projektowanego pociągu logistycznego.

Podsumowanie: W artykule przedstawiono siłę metodyki Lean w połączeniu ze wspierającą ją aplikacją 3D LogABS we wdrażaniu pociągów logistycznych Milk Run. Koncepcja narzędzia umożliwia efektywne czasowo projektowanie systemu intralogistyki, oraz sprawdzanie wielu wariantów projektowych co jest zgodne z oczekiwaniami użytkowników.

Atres Intralogistics Sp. z o.o. organizuje raz na kwartał bezpłatne warsztaty „Intralogistyka, Lean, Symulacja” w trakcie których uczestnicy praktycznie budują system produkcyjny wraz z intralogistyką zgodnie z przedstawionymi w artykule zasadami. Kontakt dotyczący warsztatów: info@atres.pl lub www.atres.pl

dr hab. inż. Paweł Pawlewski – Atres Intralogistics Sp. z o.o.