Powstała dla potrzeb NASA, która wykorzystywała ją do oznaczenia części promów kosmicznych. Wyróżnia ją trwałość i wytrzymałość, przy równoczesnym zachowaniu zalet automatycznej identyfikacji. Metoda bezpośredniego znakowania części i produktów DPM (Direct Part Marking), bo o niej mowa, znajduje zastosowanie wszędzie tam, gdzie użycie etykiet mija się z celem.

Popularność DPM stale rośnie. Decyduje o tym, m.in. jej uniwersalność, która przekłada się na wydajność produkcji oraz optymalizację przepływu towarów, poprzez skuteczniejsze zarządzanie i efektywniejszą kontrolę jakości wraz z dokumentowaniem tych procesów. Zastosowanie DPM jest bardzo szerokie: od znakowania łopat turbin silników odrzutowych w przemyśle lotniczym; poprzez części samochodów w branży motoryzacyjnej; elementy maszyn w branży przemysłowej; produkty w magazynach i logistyce, a na narzędziach chirurgicznych skończywszy. Tak duże spektrum możliwości nie dziwi w obliczu zalet znakowania bezpośredniego. Najważniejszym walorem tej metody jest możliwość oznaczania powierzchni, które są poddawane ekstremalnym warunkom, np. skrajnemu ciśnieniu, zapyleniu czy wysokiej lub niskiej temperaturze. Naniesiony kod będzie funkcjonował co najmniej tak długo, jak materiał, na którym go naniesiono. Oznaczenie można odczytać, nawet jeżeli nastąpi jego uszkodzenie, ale nie przekroczy ono 20%. Istotny jest również fakt, że kod DPM może być naniesiony praktycznie na każdy nośnik, oprócz papieru, który zwyczajnie się niszczy. Kodu nie można też sfałszować. Ponadto może on zawierać aż 3600 znaków i być odczytywany dwuwymiarowo pod każdym kątem. Eksploatacja DPM jest tańsza niż w przypadku etykiet tradycyjnych, a efektywność pracy wyższa z uwagi na automatyzację procesu. „ Do tego dochodzi możliwość znakowania na bardzo małych przedmiotach, jak chociażby podzespoły elektroniczne, większa efektywność pracy, szybka implementacja oraz szansa na monitorowanie w całym łańcuchu dostaw” – informuje Łukasz Russak, analityk systemów informatycznych w HDF Software sp. z o.o..

Uniwersalność technologii Direct Part Marking wynika również z faktu wykorzystywanych przy jej użyciu metod znakowania. Są to: wyżłabianie, grawerowanie, wypalanie, wytrawianie i malowanie. Każda z nich ma swoje plusy i minusy, a ich dobór uzależniony jest od rodzaju znakowanego materiału, technologii odczytu oraz kosztów implementacji. Warto tu jednak zaznaczyć, że skuteczność DPM uzależniona jest od prawidłowego funkcjonowania całego systemu DPM, na który składa się kilka elementów. Należy do nich uniwersalny czytnik (np. Zebra MC9200; Motorola DS3576-DPM, Intermec SR61 DPM czy Intermec CK3X DPM), obsługujący zarówno kody DPM, jak i tradycyjne etykiety oraz RFID. W skład systemu wchodzi również urządzenie znakujące, aplikacja integrująca wszystkie dane oraz weryfikator kodów. Ten ostatni sprawdza poprawność i jakość naniesionego oznaczenia, uwzględniając kontrast, głębokość druku, rozciągnięcie kodu i jego nachylenie, procent wykorzystania tolerancji uszkodzenia kodu, a także przesunięcie, rozmiar i jakość punktu.

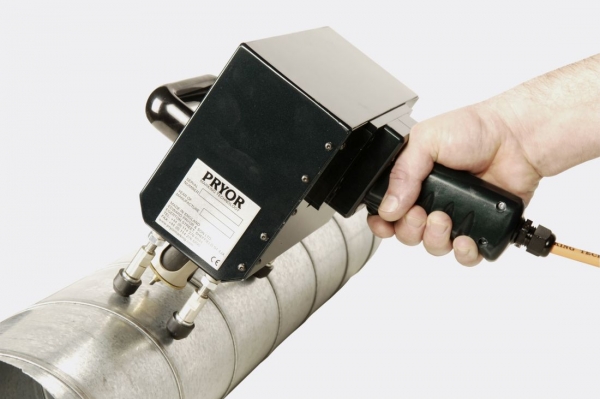

Nanoszone kody muszą spełniać międzynarodowe standardy. W Europie są one zdefiniowane przez AIM, czyli Association for Automatic Identyfication and Mobility. Stąd też tak ważne jest nie tylko sprawne funkcjonowanie całego systemu DPM, ale również współpraca z firmami posiadającymi odpowiednie uprawnienia. „HDF Software sp. z o.o. jest certyfikowanym partnerem Pryor Marking Technology, producenta wysokiej klasy urządzeń DPM, co upoważnia nas do sprzedaży i dystrybucji produktów tej marki oraz świadczenia usług związanych z naprawą i serwisowaniem. Od lat wdrażamy kompletne systemy DPM w różnych branżach, udzielając wsparcia technicznego oraz doradzając wielu światowym markom” – zapewnia Łukasz Russak z HDF Software sp. z o.o..

„Przykładowo dla Electrolux opracowaliśmy zaawansowany system DPM, ułatwiający dostęp do danych o produktach oznaczonych kodami, przechowywanych w różnych bazach. System zintegrował wszystkie bazy pod jednym interfejsem, dając użytkownikowi bezpośredni dostęp do nich, bez konieczności ręcznego wyboru źródła. Dodatkowo system współpracuje z terminalem mobilnym, pozwalając na realizację zadań w dowolnym miejscu w magazynie. Wdrożenie w znacznym stopniu podniosło efektywność pracy magazynu, a w szczególności przyspieszyło i usprawniło proces obsługi zwrotów i reklamacji, dzięki łatwemu i szybkiemu dostępowi do historii produktu” – podsumowuje Łukasz Russak.

źródło: HDF Software sp. z o.o.