Miarą zadowolenia naszych klientów, w przypadku szkoleń otwartych, jest choćby ankieta po szkoleniu. W jednej z ostatnich, po szkoleniu ECO (4-y moduł standardu APICS* CPIM**), gdzie rozmawiamy o Lean Manufacturing i TOC (Theory of Constraints), otrzymałem uwagę, że… za mało było tam APICS’a. Hmmm… APICS’a i organizację Oliver’a Wight’a można uznać za autorów standardu zintegrowanego planowania, jednak gdy pojawiają się nowe idee dotyczące zarządzania produkcją, planowania – „wciągają” je do swojego standardu, tworząc całkiem zgrabną układankę.

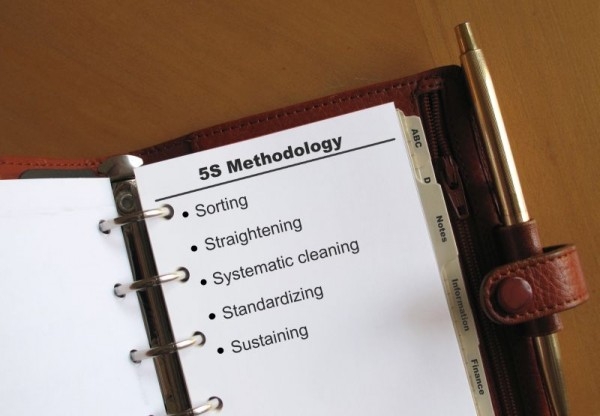

Dobrym przykładem, jak te idee się przenikają i uzupełniają może być 5S i zarządzanie zapasami. Do napisania tego tekstu skłoniły mnie dwa zapytania od naszych klientów. Nie jestem zadowolony, bo sprowokowały mnie one, bym znowu wrócił do… podstaw.

Jedna z firm poprosiła o wsparcie w zakresie wdrożenia standardu 5S. Po wymianie korespondencji i umówieniu spotkania, pojawiłem się na hali produkcyjnej, by zobaczyć, cóż się tam dzieje. Nie była to „apteka”, ale ze względu na rodzaj produktu i branżę, obszar produkcyjny był na przyzwoitym poziomie. Podczas rozmowy z najwyższym kierownictwem byłem bezczelny –Nie przekonaliście mnie Państwo, że wdrożenie 5S w czymkolwiek firmie pomoże! – taki komentarz był podsumowaniem mojego dnia audytu. Byłem przekonany, że 5S będzie odrywało pracowników firmy od tych obszarów, w których poprawa jest naprawdę niezbędna do dalszego funkcjonowania firmy. Cóż, konsultant swoje, zarządzający swoje, a pracownicy będą musieli się w tym „matrix’ie” odnaleźć.

Generalnie byłoby po sprawie, gdybym w tym samym okresie nie otrzymał kolejnego zapytania od innej firmy: (…) w kolejnych latach filozofia 5S powoli zanikała w świadomości pracowników. Obecnie jest ona kojarzona głównie ze sprzątaniem i uciążliwymi zasadami. Jesteśmy na etapie ponownego „zrywu” i organizowania audytów 5S – istnieje jednak obawa, że bez zmiany w postawie względem tej filozofii umrze to śmiercią naturalną. Oczekujemy szkolenia, które zainspiruje, (…) , aby 5S „odżyło” w naszej firmie. Oczekujemy nie tyle co przekazu wiedzy, a bardziej „rewolucji – terapii wstrząsowej”.

Ciekawe, czy kilka lat wcześniej, jakiś konsultant także w tej firmie, nie przekazał jasnego komunikatu, czemu 5S ma, a czemu nie ma służyć? Wdrażając 5S napracowali się, pewnie jakieś koszty zostały przez firmę poniesione, ale brakuje klina, który uniemożliwiłby cofnięcie się z raz ustalonych standardów.

To nie tak, że się wymądrzam i że sam takowego błędu nie popełniłem. Bynajmniej. W jednej z firm, jako szef produkcji, rozpocząłem wielki projekt wdrażania 5S. Jaki był cel? Błędny. Były plakaty, „obrabianie” najwyższego kierownictwa, szkolenia wewnętrzne, obowiązkowa lektura artykułów, książek. Projekt wdrożenia rozpisany był na wiele tygodni, przypisane odpowiedzialne osoby za poszczególne zadania, a cała fabryka była podzielona na kilka obszarów, tak by wdrożenie było w ogóle możliwe. Po 9 miesiącach walki, przepychania i drążenia tematu, wywiesiłem białą flagę. Poddałem się. Cel wdrożenia nie został osiągnięty – nie wdrożyłem standardu 5S. Cel wdrożenia, dla samego wdrożenia, to nie najszczęśliwsze rozwiązanie. Nie dotyczy to tylko 5S, choć w tym przypadku, jest bardzo widoczne i dotkliwe.

Każde wdrożenie musi mieć cel – trywialne. Tak trywialne, że bardzo często o tym celu zapominamy. Innym razem, cel jest „oklepanym” sloganem, który nie przechodzi próby i przy najmniejszej przeszkodzie okazuje się nic nie znaczącym frazesem. Przykładem, jak nie należy tego robić jest ogromna korporacja z ponad 20-stoma oddziałami w całej Europie, obsługująca kilku czołowych producentów samochodów w zakresie transportu samochodów oraz procesów około logistycznych. Wielki projekt wdrożenia 5S rozpoczął się we Francji od transferu wiedzy. Wielu konsultantów, z różnych krajów zjechało do Paryża. Po 4 dniach wiadomo było tylko co mamy zrobić, a cel tego wdrożenia… „Przecież to oczywiste!”. W Polsce odwiedziłem 3 lokalizacje i spotkałem się z zarządzającymi. Każdy z nich miał inny cel, ale wspólny mianownik – jeżeli mamy już korzystać z konsultingu (a była to decyzja centrali, za którą płaciły poszczególne fabryki), to niech coś z tego będzie dla nas. Oczywiście poprawa procesów m.in. celem skrócenia czasu realizacji była możliwa, ale niestety 5S tu na wiele się nie zdało. Po kilku tygodniach od rozpoczęcia projektu przyszła zmiana koniunktury. Nagle, bez zastanowienia i konsultacji z szefami poszczególnych fabryk projekt został zawieszony na kołek. Koszty poniesione, efektów żadnych, a „smrodek” po próbie wdrożenia został…

Cel musi być na tyle konkretny i wartościowy, by wysiłek i koszty poniesione na wdrożenie przyniosły korzyści. Może być odległy i oddalony o kilka lub nawet kilkanaście miesięcy, ale musimy jednak wiedzieć do czego i w jakim kierunku zmierzamy. „Przechyłem” w drugą stronę może być liczenie zwrotu z inwestycji z każdej akcji, z każdego projektu. W takim przypadku możemy koncentrować się nie na usprawnieniach, a na umotywowaniu ich zasadności oraz na udoskonaleniach lokalnych obszarów, a nie wspierających biznes całościowo.

Dobrym przykładem może być firma – producent z branży budowlanej. Co prawda nikt tam sztandarów nie wywieszał i uroczystych akademii nie urządzał z okazji wdrożenia 5S, ale system zadziałał. Co więcej, nikt nazwy „5S” lub „lean manufacturing” nawet nie wypowiadał głośno, aby nie zapeszyć i nie zrazić tych, którym coś się o uszy obiło. Problemem, w tym zakładzie, była słaba wydajność.

Podczas analizy pracy na poszczególnych stanowiskach okazało się, że jedną z wszechobecnych strat jest… chodzenie i szukanie części, by wykonać pracę na stanowisku. Miejsca odkładcze, czy to w pojemnikach, czy na regałach były… zajęte. Nie było formalnej akcji „RED TAG” (czerwonej etykiety, za pomocą której oznakowujemy wszystkie części, materiały, surowce, niespełniające wymaganych założeń akcji selekcji, pierwszego S, np. nie były wykorzystywane w ciągu ostatnich 3 miesięcy). W każdej wolnej chwili, inżynier produkcji, szef produkcji wraz z operatorami oraz pracownicy działu handlowego przeglądali zakurzone części i podejmowali decyzję – złom, przeróbka, zużycie do produkcji. W ten sposób został zrobiony pierwszy krok – zwolnione miejsce na regałach oraz „uwolniono” pojemniki na mniejsze części.

Oczywiście „zaaplikowanie” 1S nie obyło się bez dyskusji z Dyrektorem zakładu, właścicielem i księgowymi. Jak zawsze, tak i w tym przypadku, był ból, że to koszty, że może się jeszcze przydać (z własnego doświadczenia wiem, że zawsze po akcji RED TAG i usunięciu rzeczy, które zalegały wiele miesięcy, zgłosi się klient, który wczoraj wyrzucone rzeczy dzisiaj chętnie by kupił). Tu można zastosować dwie opcje. Pierwsza, to oznakowanie materiałów etykietą, z informacją, kiedy były ostatnio używane. Nie budzi to żadnych emocji, ale też nie załatwia sprawy – za kilka miesięcy znowu wrócimy do dyskusji, czy to już utylizować, czy jeszcze poczekać. Drugim, lepszym rozwiązaniem, które stosuję także… prywatnie w domu, to oznakowanie takich materiałów etykietą z datą, kiedy należy wyrzucić te rzeczy (o ile do tego czasu nie były używane)! Zaletą tego rozwiązania jest to, że teraz podejmujemy już decyzję. Co ciekawe, dla większości osób problemem jest utylizacja rzeczy teraz, już, natychmiast, ale nie stanowi wyzwania ustalenie tej daty, za kilka miesięcy! Kolejną zaletą jest fakt, że do dyskusji o tym, czy dany materiał wyrzucić, czy jeszcze nie, już więcej nie wracamy. Utylizacja odbywa się niejako z automatu.

Kolejnym etapem było zapewnienie ciągłej dostępności oraz stałych miejsc na poszczególne części do montażu finalnego i podmontaży. Stałe miejsca miały jedną zaletę – lokalizacje te łatwo było zapamiętać. Wybrane zostały tylko te części, które rzeczywiście rotowały. Pozostałe – produkowane na zamówienie lub nawet projektowane na zamówienie, w jednym zestawie wędrowały wraz z półproduktem po całej hali. Znowu nikt nie nazywał tego wdrożeniem 2S w tym obszarze, tylko naturalną koleją rzeczy.

Logiczny, kolejny krok, czyli 3S zostało… całkowicie pominięte. Obszar produkcyjny nie był i nie miał nigdy być „apteką”. Nie był to też czas wprowadzania TPM, gdzie 3S jest pomocne w zaobserwowaniu wszelkich anomalii w funkcjonowaniu maszyn. To wcale nie oznacza, że nikt nic nie sprzątał. Bynajmniej. Jednak nie akcentowaliśmy tego kroku w ogóle.

Standaryzacja – zamiast robić instrukcje, dział konstrukcyjny zaprojektował, a produkcja wykonała kilka specjalnych pojemników na części. Uniemożliwiały one inne ułożenie niż zaplanowane i nadawały się tylko do konkretnych części. W pozostałych przypadkach, kiedy takiego systemu nie udało się wymyśleć, zostały użyte standardowe palety, zdjęcia oraz odpowiednio nisko zawieszone kolejne półki na regałach, uniemożliwiające załadowanie palety częściami „po sufit”.

Kolejnym krokiem powinno być 5-te S, czyli samodyscyplina, jednak w tym przypadku nikt o tym nie myślał. Jeżeli musimy kontrolować (audytować) pracowników, to oznacza, że usprawnienie nie osiągnęło założonego celu, że tylko przeszkadza operatorom w realizacji produkcji. W tym przypadku operatorzy zauważyli, że muszą mniej chodzić, mniej szukać, a przez to było mniej tłumaczeń niskiej wydajności. Co więcej, pilnowali jedni, drugich. Niewłaściwe składowanie lub w niewłaściwym miejscu było szybko wychwytywane i przekazywane całej grupie. Nie oznacza to wcale, że był to samograj, jednak ilość nadzoru nad zachowaniem rozwiązania była niewielka.

Teoretycznie w tym miejscu przedsięwzięcie mogłoby się zakończyć. Istotne jest, by wdrożyć 5S, ale o wiele istotniejsze jest, by go utrzymać. Tu niestety obszar produkcji sam nie poradzi sobie. Musi go wesprzeć dział planowania. Idealnie by było, gdybyśmy produkowali dokładnie to, co zamówili klienci. Jednak nie zawsze tak możemy – czasami musimy wyprodukować coś na zapas, na magazyn. W przypadku narzędzi Lean mamy do dyspozycji Heijunkę i modyfikowanie jej w miarę jak zmienia się popyt na rynku. Jednak, jeżeli zmian dokonamy zbyt późno, na magazynie wylądują produkty, których pozbyć się będziemy mogli przy kolejnej akcji RED TAG.

Innym rozwiązaniem jest to, co proponuje APICS w standardzie CPIM. Dwa elementy, które pomogą w utrzymaniu standardu 5S w obszarze magazynu i produkcji:

•polityka zarządzania zapasami;

•proces MRB – Material Review Board.

Polityka zarządzania zapasami powinna określać m.in. cele na wielkość poszczególnych grup zapasów (materiały i surowce, zapas międzyoperacyjny – WIP oraz zapas wyrobów gotowych), pamiętając jednocześnie o sezonowości (o ile takowa występuje). Choćby ten element już ogranicza frywolność w planowaniu i produkcji, jednak nie zapewni, że niektórych produktów będzie o wiele za dużo, a tych najbardziej potrzebnych – nie będzie wcale. Dodatkowo polityka zarządzania zapasami powinna określać metody wyznaczania partii produkcyjnych i zakupowych. Co więcej, musimy te wielkości weryfikować co pewien czas, by pozostały aktualne. Kolejnym obszarem sankcjonującym są zapasy bezpieczeństwa – gdzie mają być, w jakiej wielkości i w jaki sposób te ilości będą wyznaczane oraz kto jest odpowiedzialny za ich aktualizację.

Nawet jeżeli wprowadzimy i z żelazną konsekwencją będziemy realizować politykę zarządzania zapasami, może zdarzyć się, że pojawią się nam na magazynie zapasy inne niż operacyjne (wykorzystywane do bieżącej produkcji lub sprzedaży). Im lepiej będzie realizowana polityka zarządzania zapasami, tym mniej roboty będziemy mieli w procesie MRB.

W procesie MRB musimy przeanalizować wszystkie materiały, surowce, komponenty, półwyroby i wyroby gotowe. Z tej ogromnej listy, na podstawie określonych kryteriów, musimy wyfiltrować zapasy nadmierne (mamy zbyt dużo), nieaktywne (może nie jest ich zbyt dużo, ale w ogóle z nich nie korzystamy i nie planujemy skorzystać) i nieprzydatne (nie możemy zastosować ich do produkcji, gdyż zmieniła się konstrukcja, wymogi prawne lub klienta itp.). Regularnie, najczęściej raz w miesiącu, podejmowane są konkretne plany działań związane z zapasami, podejmuje się działania zmierzające do wykorzystania tychże zapasów. Jednak, gdy wszelkie działania zawiodą, regularnie złomuje się. By łatwiej było podjąć taką decyzję, zawiązuje się odpowiednią rezerwę, której wielkość co miesiąc jest aktualizowana.

Narzędzie jakim jest 5S, jeżeli już wdrażane musi służyć konkretnemu celowi, a nie tylko wdrożeniu. 5S może obniżyć koszty, zmniejszyć inwestycje w zapasy, poprawić funkcjonowanie firmy. Jednak by tak się stało, musi być skoncentrowane na celu, nie na „sobie”.

APICS* - APICS jest stowarzyszeniem zrzeszającym praktyków zajmujących się zarządzaniem operacyjnym. Organizacja ta od ponad 50 lat tworzy standardy zarządzania przedsiębiorstwem. Akronim APICS pochodzi od oryginalnej nazwy stowarzyszenia: American Production and Inventory Control Society, które powstało w 1958 roku. Pierwotnie APICS skupiał się na sterowaniu produkcją i zarządzaniu zapasami w przedsiębiorstwach przemysłowych. Obecnie jest liderem w dostarczaniu najwyższej jakości wiedzy w zakresie zarządzania operacyjnego, w kontekście wychodzącym szerzej poza klasyczne zagadnienia związane z produkcją.

CPIM**- Certified in Production & Inventory Management. Jest to standard wiedzy w obszarze zarządzania produkcją i zapasami. Program CPIM skupia się na obszarach związanych z planowaniem, jest dedykowany przede wszystkim dla specjalistów z sektora produkcyjnego, jednak dzięki całościowemu podejściu do zagadnień zarządzania przedsiębiorstwem śmiało czerpią z niego również firmy handlowe i usługowe.

Autor: Konrad Grondek, MPM Productivity Management, CPIM Associate Instructor, Consultant

Absolwent Politechniki Białostockiej - Instytutu Zarządzania i Marketingu oraz Szkoły Głównej Handlowej w Warszawie.

Posiada ponad 14-letnie doświadczenie w obszarach produkcji, jakości i technologii. Prowadził wewnętrzne szkolenia i warsztaty z zakresu TPS /Lean Manufacturing, m.in.: Koordynator LM, Kanban, 5S, rozwiązywanie problemów (7 narzędzi, FMEA, APQP, Shainin DOE) w obszarach jakości i produkcji. Odpowiedzialny był za przeprowadzanie audytów obszaru produkcji (jakość, produkcja, logistyka) metodologią Rapid Plant Assesment oraz VSM (Mapowanie Strumienia Wartości).

Uzyskał certyfikat CPIM i bierze aktywny udział w ciągłym doskonaleniu kwalifikacji trenerskich zgodnych z wymogami APICS (program IDP). Jesienią 2011 otrzymał tytuł CPIM Associate Instructor.

Doświadczenie zawodowe zdobywał m.in.. w branżach: automotive jako Dyrektor Produkcji w AC S.A. (systemy LPG/CNG do samochodów); w branży metalowej - Firmie Metal-Fach i APW Polska w Płońsku jako Kierownik Produkcji; w branży tworzyw sztucznych – Firmach Nifco Poland Ltd i Fabryce Plastików Gliwice Sp. z o.o jako Kierownik Produkcji. Obecnie realizuje szkolenia otwarte oraz szkolenia in-company m.in. dla: ABB, Business Consulting Center, Dell, Eaton, Ikea, Lacroix Electronics, Logstor, Newag, Plastic Omnium, Rationel – Dovista, TA Hydronics, TPV CIS Ltd. (z siedzibą w Sankt-Petersburgu) i innych.