Zwłaszcza pod kątem zasadności i prawidłowości obecnego przepływu strumienia materiałowego i informacyjnego, które są realizowane w obsłudze klienta. Taki sposób postępowania daje przedsiębiorstwu szczególną możliwość wyeliminowania wszystkich tych etapów, które są w procesie produkcyjnym zbędne lub poprawy tych, które ze względu na specyfikę technologiczną muszą w nim bezwzględnie pozostać. Dodatkowo, każdy etap powinien być analizowany pod kątem jego obecnego poziomu efektywności. Pozwala więc to przedsiębiorstwu na produkcję wyłącznie tego, co będzie możliwe do „skonsumowania” przez kolejny proces (operację).

Bez wątpienia, mapowanie strumienia wartości (Value Stream Mapping) jest taką zaawansowaną techniką, która oczywiście wymaga bardzo dobrej znajomości zagadnień i narzędzi odchudzonej produkcji (Lean Manufacturing). Jednocześnie, orientacja na wartość jest przecież punktem kluczowym całego myślenia odchudzającego (Lean Thinking), a które jest obecnie kluczową strategią zarządzania przedsiębiorstwem. Przyjęcie takiego podejścia skutkuje zrozumieniem, że w przedsiębiorstwie występują zarówno procesy, które wnoszą wartość w sposób bezpośredni (value added) jak też i te, które nie wnoszą jej w sposób bezpośredni (necessary butnon-value added – muda 1), ale warunkują wykonanie tych pierwszych oraz także procesy, które są wyłącznie jałowym działaniem lub wręcz przejawem marnotrawstwa (non-value added – vaste – muda 2). Dlatego też idea VSM bazuje na możliwie pełnym zrozumieniu przez przedsiębiorstwo wymaganej sekwencji działań i strumienia informacji, która jest niezbędna przy wytwarzaniu wyrobu lub dostawie usług do klienta. Dlatego też w Toyocie, technika ta była oryginalnie nazwana jako Mapowanie Strumienia Materiałowego i Informacyjnego (Material and Information Flow Mapping), ale prawdziwe początki zainteresowania tworzeniem wartości procesów zawdzięczamy koncernowi General Electric, który w 1947 r. w swoim dziale zaopatrzenia wprowadził analizę wartości (Value Analysis – VA). Obecnie jednak, mapowanie strumienia wartości w takim rozumieniu, jakie nadali mu M.Rother i J.Shook rozpowszechniając to podejście wyszło już daleko poza samą produkcję, bowiem ma bardzo szerokie zastosowanie w logistyce, łańcuchu dostaw, czy też w usługach (zwłaszcza w medycznych). Te nowe możliwości wynikają przede wszystkim z faktu, że mapowanie może być rozpatrywane tylko w pionie jednej fabryki lub też może obejmować kilka filii korporacji zaangażowanych w łańcuchu produkcji całej rodziny produktów. W dodatku, w systemie produkcyjnym Toyoty (Toyota Production System – TPS) stosowane jest także mapowanie przepływu samych pracowników.

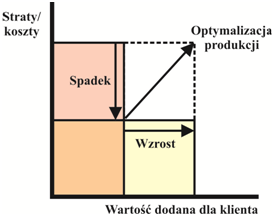

Jednak przedsiębiorstwo, które chce wdrożyć podejście VSM musi zastosować w praktyce pięć fundamentalnych zasad Lean. Po pierwsze, musi odpowiedzieć samo sobie na pytanie, jaka jest rzeczywista wartość konkretnego produktu z punktu widzenia klienta (Value). By jednak uzyskać odpowiedź na pytanie, należy wsłuchać się w głos klienta, a następnie zidentyfikować strumień wartości dla każdego z nich (Value Stream), zwracając szczególną uwagę na występowanie strat. Tak powszechnie oczekiwane przez rynek dążenie do doskonałości (Perfection), zwłaszcza podejście kaizen i 6 Sigma, pozwala klientom na swoiste „wyciąganie” tej wartości za każdym razem, gdy składają zamówienie na dany produkt (Pull), dzięki zapewnieniu przez przedsiębiorstwo niezakłóconego procesu jej przepływu w całym procesie produkcyjnym (Flow). Strumieniem wartości są bowiem wszystkie te działania, które są wymagane do podjęcia przez przedsiębiorstwo, poczynając od aktywności projektowych, przez produkcyjne, aż na dostawie do klienta kończąc, za które klient jest gotowy zapłacić (rysunek nr 1).

Rysunek 1 Wpływ obniżania strat na zwiększanie wartości dla klienta

Źródło: Opracowanie własne.

Jak już wspomniano, technika VSM pozwala przedsiębiorstwu na swoistą “wizualizację” pełnego przebiegu procesu z podstawowym podziałem na operacje zwiększające wartość i na te, które jej nie dostarczają. Instytut Odchudzonego Przedsiębiorstwa (Lean Entreprise Institute - LEI) jako instytucja non-profit zaleca do mapowania strumienia wartości podejście oparte na formie graficznej, a na początku realizacji takiego projektu – w bardzo uproszczonej formie. Na rynku są nawet dostępne gotowe zestawy przyborników do takiego sporządzania map procesów (zawierające m.in. arkusze papieru do sporządzania kart procesów, słownik ikon i terminów, bloczki kart procesowych, pisaki kolorowe, taśmę klejącą itd.).

Wracając jednak do istoty samej metodyki. W poprawnym mapowaniu strumienia wartości można bowiem wykorzystać siedem znaczących instrumentów. Pierwszym do zastosowania, może stać się mapowanie przebiegu procesu produkcyjnego (Process Activity Mapping), które najczęściej w postaci tabelarycznej zmierza do zidentyfikowania w kolejnych krokach wszelkich form marnotrawstwa w procesie produkcyjnym. Analizie zostają poddane przede wszystkim operacje wytwórcze, transportowe i magazynowe, głównie pod kątem czasu, odległości i ludzi. Drugim może być zidentyfikowanie jakościowych problemów występujących w procesie, przez analizę wykonaną w postaci wykresu w celu wykazania udziału procentowego defektów produktu, odpadów i błędów serwisu (Quality Filter Mapping). Wylicza się przy tym ilość defektów na milion możliwości ich powstania (Defect Per Million Opportunities – DPMO). Jako trzeci, a przy tym zbieżny z analizą IVAT, zastosowanie może mieć graficzna prezentacja procesu (Product Variety Funnel), co pozwala na pełniejsze zrozumienie wszystkich wymaganych operacji łańcucha dostaw dla tworzenia produktu. Stwarza to możliwość redukcji zbędnych zapasów i dokonania zmian w samym procesie produkcyjnym. Czwartym instrumentem jest matryca odpowiedzialności łańcucha dostaw (Supply Chain Responsiveness Matrix) za respektowanie czasu, połączona z analizą wymaganych w procesie poziomów zapasów. Kolejne, czyli mapowanie popytu (Demand Amplification Mapping) jest prostym narzędziem analitycznym, które pozwala określić jego zmianę wraz z przesuwaniem się wzdłuż całego łańcucha dostaw. Bazuje ono na występowaniu zjawiska tzw. efektu Forestera. Analiza punktu decyzyjnego (Decision Point Analysis), jako kolejny instrument pozwala na zmianę podejścia przedsiębiorstwa w kształtowaniu strumienia wartości z typu „push” na „pull”. Jest ono odzwierciedleniem idei logistycznego podejścia do efektywnej obsługi klienta. Wreszcie, jako ostatni można wymienić mapowanie fizycznej struktury (Physical Structure Mapping) z wykorzystaniem odpowiednich diagramów, w celu zobrazowania struktury wielkości (obiektów i powierzchni) i kosztów.

Mapowanie strumienia wartości jest zaawansowaną techniką, która wymaga bardzo dobrej znajomości zagadnień i narzędzi odchudzonej produkcji (Lean Manufacturing). Jednocześnie, orientacja na wartość jest punktem kluczowym całego myślenia odchudzającego (Lean Thinking), a które jest obecnie kluczową strategią zarządzania przedsiębiorstwem.

Przyjęty algorytm postępowania wymaga już na początku stworzenia mapy obecnego stanu procesu (Current State Map), a więc przejście „krok po kroku” całego procesu produkcyjnego przedsiębiorstwa, od jego początku, aż do końca. Tworzenie mapy strumienia wartości umożliwia bowiem identyfikowanie wszelkich zbędnych kroków, które nie wnoszą wartości do produktu końcowego. Kształty mapowania strumienia wartości najczęściej są tworzone przy użyciu podobnego zestawu odpowiednich symboli graficznych i ikon. Wiąże się to oczywiście z koniecznością zakwalifikowania wszystkich operacji produkcyjnych do odrębnych kategorii wraz z podaniem nazwy urządzenia, powierzchni, liczby osób, czasu itd. Działanie to zmierza przede wszystkim do zebrania możliwie jak najwięcej informacji o przyczynach wad pojawiających się w obecnym procesie produkcyjnym. Często na tym etapie wykorzystuje się narzędzia zarządzania jakością, zarówno tradycyjne jak i nowoczesne (7B+7N). Takie podejście, pozwala w konsekwencji na stworzenie listy potencjalnych usprawnień (kaizen), często z operacyjnym wykorzystaniem specjalnych wyróżników (Lightning Bolts). W celu opisania samych operacji często też stosuje się gotowe kartki (Process Box), zawierające informacje o nazwie procesu, jego przeznaczeniu, wskaźnikach C/T i C/O, wielkości defektów (DPU), sprawności (UP), czasie przejścia (L/T), operacjach dodających wartość (V/A), itd. Tylko takie systemowe podejście daje możliwość całościowego ujęcia procesu produkcyjnego, w kontekście tworzonej przez niego wartości dodanej dla klienta. Dodatkowo, oznacza to w praktyce, że produkuje się tylko to, co „zostało sprzedane”, a nie jak dotychczas często się zdarzało, to co „zostało wyprodukowane”. Każda bowiem produkcja musi być napędzana przede wszystkim, rzeczywistymi potrzebami klientów. Należy też pamiętać, że to klient, który w sposób formalny zgłasza swoją potrzebę (podejście Pull) oczekuje, że zostanie ona zaspokojona w „płynny” sposób, przez zdolność przedsiębiorstwa do zbudowania ciągłego strumienia wartości dostarczanej dla niego.

W następnym etapie, zostaje stworzona propozycja przyszłego stanu procesu (Future State Map). W tym momencie, pozostaje tylko rozwinięcie przyjętego planu działań (Action Plan) aby przejść ze stanu obecnego do stanu przyszłego. Niewątpliwie, przedsiębiorstwu produkcyjnemu takie podejście pozwala na redukcję ryzyka, związanego z wykorzystywaniem wielu koncepcji tworzących poziom światowej klasy produkcyjnej (World Class Manufacturing). Wykorzystuje się bowiem zasadę 5S (Seiri, Seiton, Seiso, Seiketsu, Shitsuke), która pozwala na utrzymanie w przedsiębiorstwie wprowadzonych pozytywnych zmian w przepływie strumienia wartości, przede wszystkim przez stworzenie dobrej atmosfery dla walki ze złymi nawykami i przyzwyczajeniami na każdym stanowisku pracy. Przydatna jest także metoda jednocyfrowego czasu przezbrajania maszyn (Single Minute Exchange of Die – SMED), a także zabezpieczenia przed błędem niedbałości (Poka – Yoke). Zostaje także rozwinięte kompleksowe podejście do produktywności, oparte na przykład o metodę TPM AM (Autonomous Maintenance), która oznacza eliminację podstawowych rodzajów marnotrawstwa (muda), związanych z nieefektywnym funkcjonowaniem maszyn i urządzeń. Dzięki temu, możliwy jest ukierunkowany rozwój (Kobetsu Kaizen) projakościowej świadomości pracowników produkcyjnych i pracowników służb utrzymania ruchu przez efektywne eliminowania źródeł problemów z wykorzystaniem specjalnych tablic. Planowanie produktywności bazuje na TPM PM (Planned Maintenance), które z kolei pozwala na przejście z konserwacji awaryjnej (Breakdown Maintenance) przez konserwację zapobiegawczą (Preventive Maintenance), która uwzględnia czynności konserwacyjne i naprawy okresowe, aż do konserwacji przewidującej (Predictive Maintenance), polegającej na odpowiednio wczesnym przewidywaniu i uprzedzaniu powstawania usterek lub awarii.

Aby jednak móc mówić o obiektywnej optymalizacji produkcji, wymagana jest chociażby analiza współczynnika całkowitej efektywności wyposażenia (Overall Equipment Effectiveness - OEE), która pozwala na obliczenia dostępności, uwzględniającej wszelkie przestoje (czas operacyjny/ planowany czas produkcji), efektywności związanej ze spowalnianiem produkcji (czas operacyjny netto/czas operacyjny) oraz jakości przy wyliczeniu strat związanych z produkcją wyrobów odbiegających od przyjętego standardu (efektywna produkcja/czas operacyjny netto). Pojawia się także możliwość zastosowania metody 5W (whys). Jednocześnie, wskazane jest stosowanie wskaźników monitorujących skuteczność działu utrzymania ruchu, czyli na przykład średni czas naprawy (Mean Time To Repair – MTTR), który jest wymagany dla przywrócenia przedawaryjnego stanu funkcjonalnego urządzenia oraz średni czas jego bezawaryjnego funkcjonowania (Mean Time Between Faillures – MTBF).

Po opracowaniu mapy stanu przyszłego (pożądanego), przyjęty przez przedsiębiorstwo plan wdrożenia musi określać nowy podział zadań, kolejność ich wykonania, czas tworzenia i osoby odpowiedzialne za jego realizację. Jeżeli dokonywane zmiany w przedsiębiorstwie mają być bezprecedensowe w jego historii to raczej należy wybrać obszar pilotażowy, który pozwoli na eksperymentowanie w celu opracowania optymalnego wariantu realizacji zadań. Zasady i metodyka przyjęta w mapowaniu strumienia wartości dowodzą zatem, że zorientowanie procesu produkcyjnego na klienta wymaga przede wszystkim zapewnienia wysokiej jakości produktu, który zostanie dostarczony we właściwym czasie za cenę, która stanowi wartość dla klienta. Należy przedtem jednak doskonale wiedzieć, kim jest klient i co tak naprawdę, kupuje od swojego dostawcy (przedsiębiorstwa).

Prof. US dr hab. Mariusz Jedliński, Katedra Logistyki, Wydział Zarządzania i Ekonomiki Usług

Uniwersytet Szczeciński