Główne problemy we wdrażaniu japońskich narzędzi kaizen/lean w przedsiębiorstwach na rynku polskim – analiza badań.

Wdrożenie Kaizen Management System w krajach azjatyckich (co niestety nie jest widoczne w krajach zachodnich) odbywa się zazwyczaj bez jakichkolwiek problemów ze strony pracowników czy menedżerów, co wynika przede wszystkim z wrodzonej mentalności, systematycznego doskonalenia i poszukiwania ulepszeń, rozwiązywania problemów, a nie poszukiwania winnych. Doskonalenie w krajach azjatyckich, a przede wszystkim w Japonii, związane jest m.in. z przestrzeganiem i poprawą istniejących standardów, a zadaniem kierownictwa jest odpowiednio przeszkolić i zmotywować pracowników. W większości w krajach azjatyckich dominuje paternalistyczny styl zarządzania nastawiony na pracę w zespole i kooperację działań pomiędzy pracownikami. Przynależność do określonej grupy jest mocno zakorzeniona w świadomości mieszkańców. Każdy pracownik wiąże się z firmą na całe życie, w związku z tym indywidualizm i rywalizacja nie są doceniane przez pracodawców, czego niestety nie można powiedzieć o przedsiębiorstwach na rynku polskim. Innym ważnym elementem pomocnym w udanym wdrażaniu działań kaizen/lean jest zorientowanie przedsiębiorstwa od samego początku na procesy, ich jakość, a dopiero później na wynik. Nie ocenia się pracowników poprzez wyniki, jakie osiągają, ale jak wykonywany jest proces. W krajach europejskich najczęściej liczy się wynik, a nie wkład człowieka w pracę: osiąganie niezadowalających wyników ma wpływ na płacę, jak i na zajmowaną pozycję w organizacji. Stąd też przenoszenie japońskich metod na grunt europejski bez widocznych, szybkich efektów może skończyć się porażką czy zmniejszeniem dotacji na usprawnienia, bądź przedwczesnym wycofaniem. Innym aspektem jest konsekwentne stosowanie zasad, które każdy musi zaakceptować i przestrzegać. Zalicza się do nich 5S, czyli właściwe utrzymanie stanowiska pracy, rozpoznanie i eliminacja źródeł marnotrawstwa, wprowadzenie standardów do poszczególnych zadań, zarządzanie wizualne, jak również prowadzenie kół jakości.

Odmienne systemy społeczne i elementy kulturowe w krajach azjatyckich i europejskich wykształciły różne podejścia w odniesieniu do zarządzania. I tak, w przypadku krajów azjatyckich, jak wspomniano, mówić można o podejściu kaizen, czyli małych usprawnieniach, zaś w przypadku krajów europejskich mówi się o innowacjach, czyli dużych, szybkich zmianach przeprowadzanych przez kierownictwo średniego i naczelnego szczebla, (patrz tabela 1).

Wiele przedsiębiorstw europejskich nie potrafi wdrożyć koncepcji KMS w pełnym wymiarze, ponieważ kierownictwo dużych korporacji chce przede wszystkim robić wielkie i szybkie postępy poprzez drogie innowacje, zamiast doskonalić wyrób stopniowo. Kaizen nie jest metodą, która ma zastąpić dokonywanie radykalnych zmian, jedynie wzbogaca procesy innowacyjne. Kaizen nie wprowadza drastycznych modyfikacji, a uzyskane efekty wynikają przede wszystkim z wprowadzania drobnych ulepszeń i są one wystarczające dla organizacji. Pracownicy zachodni nie zgłaszają tak dużo propozycji zmian, jak robią to pracownicy japońscy, a jeżeli już to robią, to liczą na nagrodę finansową, zaś menedżerowie niechętnie i często podejrzliwie podchodzą do tych propozycji, a gdy pomysły już się pojawią, to liczą na szybkie, korzystne wyniki. W japońskim systemie przy stosowaniu podejścia kaizen używa się tradycyjnej technologii, koncentruje na ludziach i produkt też jest zorientowany na kaizen. Z kolei w podejściu zachodnim inwestuje się w zaawansowane technologie, innowacje są zorientowane na technologię i tworzy się innowacyjny produkt. Niemniej jednak, w różnych krajach, aby sprostać wymaganiom klientów zachodzi potrzeba wprowadzania ulepszeń, tyle że przy wdrażaniu menedżerowie trafiają na mur ze strony pracowników, jak i czasami kierownictwa firmy.

Tabela 1: Innowacje a kaizen

| Innowacja | Kaizen |

| Kreatywność | Łatwość adaptacji |

| Indywidualizm | Praca zespołowa (podejście zespołowe) |

| Orientacja na wiedzę specjalistyczną | Orientacja na wiedzę ogólną |

| Nacisk na duże zmiany | Nacisk na szczegóły |

| Orientacja na technologię | Orientacja na ludzi |

| Przepływ informacji: zamknięty, zastrzeżony | Przepływ informacji: otwarty, dzielenie się informacją |

| Orientacja funkcjonalna | Orientacja przekrojowa |

| Poszukiwanie nowych technologii | Budowanie na podstawie istniejących technologii |

| Dotyczy linii produkcyjnej i personelu | Dotyczy całości organizacji |

| Ograniczona informacja zwrotna | Pełna informacja zwrotna |

Źródło: Imai M., Kaizen. Klucz do konkurencyjnego sukcesu Japonii, MT Biznes, Warszawa 2007, s. 61.

Analiza przeprowadzonych badań – BADANIA ANKIETOWE

Badania zostały przeprowadzone za pomocą kwestionariusza ankietowego metodą CAWI (ang. Computer Assisted Web Interviews), czyli przeprowadzenia wywiadu przez internet, za pomocą udostępnienia respondentom do wypełnienia kwestionariusza internetowego oraz za pomocą wywiadu bezpośredniego. Ankiety były adresowane do wybranych przedsiębiorstw na rynku polskim. Ich wybór nie był przypadkowy i wynikał głównie z wcześniej nawiązanych kontaktów. W ankiecie brały udział 64 firmy zlokalizowane w różnych częściach kraju, które wdrażają bądź wdrożyły już koncepcję lean czy kaizen. Ankietowanymi byli menedżerowie przedsiębiorstw (wyższy, średni i niższy szczebel) zajmujących się bezpośrednio zastosowaniem narzędzi lean czy doskonaleniem kaizen w organizacji. Na ankietę odpowiedziały 32 przedsiębiorstwa (50,00%), lecz po weryfikacji kompletności ankiet do analizy wykorzystano 29 przedsiębiorstw (45,31%; dwa przedsiębiorstwa nie udzieliły pełnych odpowiedzi, ponieważ w firmie nie jest wdrażany kaizen/lean, bądź nie ma osoby zajmującej się tymi działaniami), które pozwoliły zrealizować postawiony cel.

Zasadniczym celem przeprowadzenia badań było poznanie najistotniejszych cech z punktu widzenia osoby zajmującej się bezpośrednio kaizen/lean w przedsiębiorstwie, a także poznanie najważniejszych problemów w ich codziennym ciągłym doskonaleniu. Dobór badanych zakładał bowiem, że osoby pracujące na tych stanowiskach posiadają wiedzę i kompetencje do udzielania odpowiedzi w badanej kwestii. Uzyskane przez autora informacje miały charakter badań ilościowych i jakościowych. Wskazane przez respondentów cechy menedżera miały subiektywny wymiar i uzależnione były od zajmowanego przez nich stanowiska w strukturze organizacji. Dużą rolę w odsetku udzielonych odpowiedzi odgrywał stopień wiedzy oparty na własnych doświadczeniach. Ankietowani mieli odpowiedzieć na kilka pytań, zarówno zamkniętych, jak i otwartych, w tym musieli wymienić trzy główne problemy, z którymi spotyka się menedżer przy wprowadzeniu działań kaizen czy lean w przedsiębiorstwie.

Badane firmy różniły się między sobą wielkością, jak i poziomem zatrudnienia, a także reprezentowaną branżą. Różnice te nie miały wpływu na jakość przeprowadzonych badań. Największą grupę wśród 29 uczestniczących w badaniu przedsiębiorstw (79,31%) stanowili reprezentanci firm dużych zatrudniających od 250 do 2000 osób, następnie średnie przedsiębiorstwa (10,34%) o liczbie zatrudnionych od 50 do 249, wielkie zatrudniające powyżej 2000 pracowników (6,90%) i małe (3,45%) od 10-49 pracowników (tabela 2).

Tabela 2. Przedsiębiorstwa biorące udział w badaniu według klas wielkości (liczba i udział procentowy)

Przedsiębiorstwa

| Małe (do 49 pracowników) | Duże(od 50 do 249 pracowników) | Średnie (od 250 do 2000 pracowników) | Wielkie(powyżej 2000 pracowników) |

| 1 (liczba) | 3 | 23 | 2 |

| 3,45% (procent) | 10,34% | 79,31% | 6,90% |

Wykres 1. Rozkład branżowy badanych przedsiębiorstw w %

Źródło: Opracowanie na podstawie badań własnych

W odpowiedzi na pytania, komu podlega w przedsiębiorstwie bezpośrednio menedżer kaizen/lean, wynika dosyć duże zróżnicowanie, nie ma ujednoliconej struktury, a każde przedsiębiorstwo funkcjonuje według swoich własnych zasad. W większości firm podlega on dyrektorowi zakładu oraz prezesowi firmy, zaś w innych firmach jest to zarząd, menedżer ds. jakości, produkcji itd. Najmniej przedsiębiorstw wymieniło lidera obszaru, menedżera zarządzania łańcuchem dostaw i produkcji oraz menedżera ciągłego doskonalenia/lean (patrz wykres 2). W wielu przedsiębiorstwach menedżer kaizen czy też koordynator kaizen (niższy szczebel w strukturze), podlega menedżerowi lean bądź ciągłego doskonalenia. Zajmuje się on przede wszystkim systemem sugestii.

Wykres 2. Podległość menedżera kaizen/lean w przedsiębiorstwie (%)

Źródło: Opracowanie na podstawie badań własnych

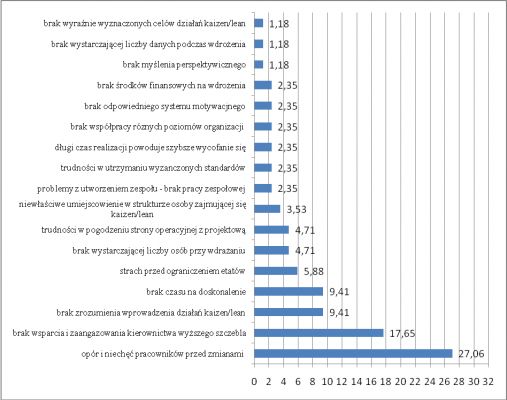

Menedżerowie kaizen/lean w ankiecie wymienili w sumie 17 głównych problemów (patrz wykres 3), z jakimi spotykają się w codziennej pracy podczas wdrożeń działań kaizen i lean. W analizowanych przedsiębiorstwach większość pracowników uczestniczy w ciągłym doskonaleniu. Istnieje system sugestii i motywacji, który nie we wszystkich firmach się sprawdza, ale jak wskazują menedżerowie jest pomocny. W prawie 9% przedsiębiorstw nie istnieje zarówno system sugestii, jak i motywacji. W ok. 4% firm istnieje system sugestii, ale nie ma systemu motywacji. W tych przedsiębiorstwach, w których nie ma odpowiedniego systemu sugestii, jak i motywacji głównym problemem menedżerów jest niechęć, opór i strach pracowników przed zmianami, trudno przekonać również do pracy zespołowej.

W przedsiębiorstwach, w których podejście ciągłego doskonalenia zakorzenione jest od samego początku funkcjonowania firmy, problemy związane z niechęcią pracowników występują w mniejszym zakresie. Każdy pracownik wie, że musi przestrzegać istniejących norm i standardów, a każde doskonalenie sprowadza się do poprawy istniejących standardów, a tym samym warunków i sposobu wykonywania pracy. W większości firm, najczęściej dużych, buduje się kulturę kaizen, świadomość tworzenia jak najlepszego pod względem jakościowym produktu, dopasowanego do potrzeb klienta finalnego. Mówi się wręcz, że istnieją klienci zewnętrzni – ci, którzy kupują produkty i wewnętrzni, czyli ci, którzy uczestniczą w tworzeniu wartości dodanej. W tych przedsiębiorstwach każda zmiana to proces, który polega na wypełnieniu luki między stanem obecnym a pożądanym w przyszłości poprzez odpowiednie planowanie, wdrażanie i ocenianie. Ocenianie nie pracownika, ale przede wszystkim procesu. W tych organizacjach obowiązują jasno przedstawione standardy, które każdy pracownik musi zaakceptować. Ponadto stworzony jest odpowiedni system sugestii, który ma zachęcać do wprowadzenia zmian i coraz to lepszych rozwiązań, a każde doskonalenie, nawet najmniejsze, traktowane jest jako szansa, wyzwanie, nowe umiejętności, spełnienie. W innych przedsiębiorstwach, gdzie nie ma jasno określonych zasad, a system KMS dopiero zaczyna być wdrażany, niestety widoczny jest bardzo duży opór wobec doskonalenia. Pracownicy stawiają najczęściej opór, ponieważ nie wiedzą, jakie mogą być konsekwencje, boją się utracić kontrolę, nie rozumieją przyczyn i celów zmiany albo mają zbyt mało czasu na realizację określonych zadań, czy też nie odnoszą bezpośrednio z tego korzyści. W takich firmach ważne jest wówczas uświadomienie każdemu pracownikowi, dlaczego wdrażany jest kaizen, ważne jest stałe, systematyczne przekazywanie informacji, szkolenie, pomoc przy wdrażaniu, aktywne wspieranie zmian, rozwiązywanie problemów w zespole i oczywiście motywowanie.

Ankietowani menedżerowie 29 firm zajmujących się kaizen i lean jako główny problem w ciągłym doskonaleniu działań w przedsiębiorstwie wymienili opór i niechęć pracowników przed zmianami. Mimo iż menedżerom kaizen/lean w większości badanych firm sprzyja top management, to według analizy drugim istotnym problemem, z jakim się spotykają, jest brak wsparcia i zaangażowania kierownictwa wyższego szczebla, które wynika z ich niechęci do długoterminowych zmian, braku spójnej wizji czy osoby kompetentnej do zatwierdzenia doskonalenia. Na pytanie, czy najwyższy szczebel zarządzania sprzyja działaniom kaizen/lean w organizacji, 75% ankietowanych menedżerów odpowiedziało zdecydowanie tak, 20% stwierdziło, że nie zawsze, a 5% odpowiedziało zdecydowanie nie. W grupie liczącej 20%, większość, bo ponad połowa odpowiedziała, że akceptacja ze strony kierownictwa najwyższego szczebla występuje tylko w początkowym okresie wdrażania działań. Pozostałe osoby z tej grupy menedżerów stwierdziły, że zaangażowanie pojawia się dopiero po wykorzystaniu głównych narzędzi kaizen i pokazaniu marnotrawstwa, jak i przedstawieniu korzyści dla firmy. Kolejnym istotnym problemem, z jakim spotykają się menedżerowie, jest niezrozumienie sensu wprowadzenia działań kaizen/lean. Problem ten wynika przede wszystkim z trudności przekonania pracowników o pozytywnych efektach wdrożeń, czy odbieraniem usprawnień przez pracowników jako dodatkowa praca.

Ponad 9% ankietowanych menedżerów jako jeden z problemów wymieniło brak czasu na doskonalenie, tłumacząc m.in., że działalność kaizen/lean traktowana jest jako dodatkowe zadanie, a nie podstawowe obowiązki, czy też zbyt duże obciążenie pracowników operacyjnych uniemożliwiające pełne zaangażowanie w budowanie lean.

Innym ważnym problemem wymienionym przez menedżerów jest strach przed wprowadzeniem zmian, a przede wszystkim strach przed redukcją zatrudnienia. Ten problem wynikać może z faktu, iż według pracowników usprawnienia mogą wpływać na większą wydajność, a tym samym mniejszą liczbę potrzebnych pracowników.

Kolejne problemy, z którymi spotyka się menedżer kaizen/lean to niewystarczająca liczba zasobów ludzkich i finansowych na wdrożenie pomysłów, niewłaściwe umiejscowienie w strukturze osoby zajmującej się kaizen/lean, występowanie rozbieżności między różnymi funkcjami wskaźników KPI, trudności w pracy zespołowej, brak współpracy, trudności w utrzymaniu standardów, brak motywacji, brak myślenia perspektywicznego – skupienie się tylko na działalności bieżącej, czy po prostu brak wyraźnie wyznaczonych celów działań kaizen/lean.

Wykres 3. Udzielone odpowiedzi dotyczące problemów, z jakimi spotykają się menedżerowie kaizen/lean w przedsiębiorstwie (%)

Źródło: Opracowanie na podstawie badań własnych

Główne problemy we wdrażaniu japońskich narzędzi kaizen/lean w przedsiębiorstwach na rynku polskim zgodnie z Kaizen Management System wynikają głównie z odmiennej mentalności i świadomości pracowników. Im szybsze i sprawniejsze odpowiednie zaangażowanie pracowników w proces ciągłego doskonalenia, wykonywania lepszych produktów czy usług, tym skuteczniej Kaizen Management System pozwoli przezwyciężyć ciężkie chwile organizacji, pozwoli wyeliminować główne źródła marnotrawstwa, poprzez usprawnienia procesów. Dużo zależy od zaangażowania kierownictwa najwyższego szczebla, ale również menedżerów bezpośrednio zajmujących się kaizen/lean. Każdy menedżer mimo pojawiających się problemów w codziennej rzeczywistości nie może zapomnieć o odpowiednim motywowaniu i wspieraniu pracowników poprzez zapewnienie bieżących informacji, wspieranie pracy zespołowej, ustalenie priorytetów, dbanie o systematyczne rozwiązywanie problemów. Jego zadaniem jest także prowadzenie odpowiedniego systemu szkoleń, gdyż tylko wówczas każdy będzie wiedział, jak postępować i jakie są główne cele przedsiębiorstwa. Wśród najczęstszych przyczyn niepowodzeń wprowadzenia Kaizen Management System w przedsiębiorstwach europejskich, w tym i polskich, wymienia się właśnie brak szkoleń z zakresu wdrażania kaizen, nieświadomość i niewłaściwe podejście pracowników dotyczące podstawowych narzędzi kaizen, wprowadzanie zbyt wielu procesów doskonaleń w tym samym czasie, brak cierpliwości w osiąganiu wyników czy zbyt wysokie oczekiwania osiągnięcia pozytywnych wyników w krótkim czasie. Wskazanie i uświadomienie europejskim menedżerom kaizen/lean, jakie głównie problemy mogą pojawić się w codziennej pracy, jak i pokazanie przyczyn niepowodzeń może przyczynić się do pełnej realizacji Kaizen Management System, a tym samym redukcji kosztów, zwiększenia wydajności, aż w końcu do zdobycia przewagi konkurencyjnej w dynamicznie rozwijającej się gospodarce światowej.

Dr Agnieszka Piasecka-Głuszak,

Uniwersytet Ekonomiczny we Wrocławiu

Uniwersytet Ekonomiczny we Wrocławiu